要するに、誘導炉は費用対効果が高いのは、熱を生成する方法を根本的に変え、エネルギー効率の大幅な向上、材料の無駄の大幅な削減、運用オーバーヘッドの低減につながるからです。炉全体を加熱する従来の炉とは異なり、誘導技術は金属自体のみを直接的かつ迅速に加熱するため、エネルギーと時間の無駄をなくします。

誘導炉の真の費用対効果は、単にエネルギー請求額が低いということだけではありません。原材料の節約からメンテナンスの削減に至るまで、生産ライフサイクル全体にわたる総所有コストを下げる、包括的な利点から生まれています。

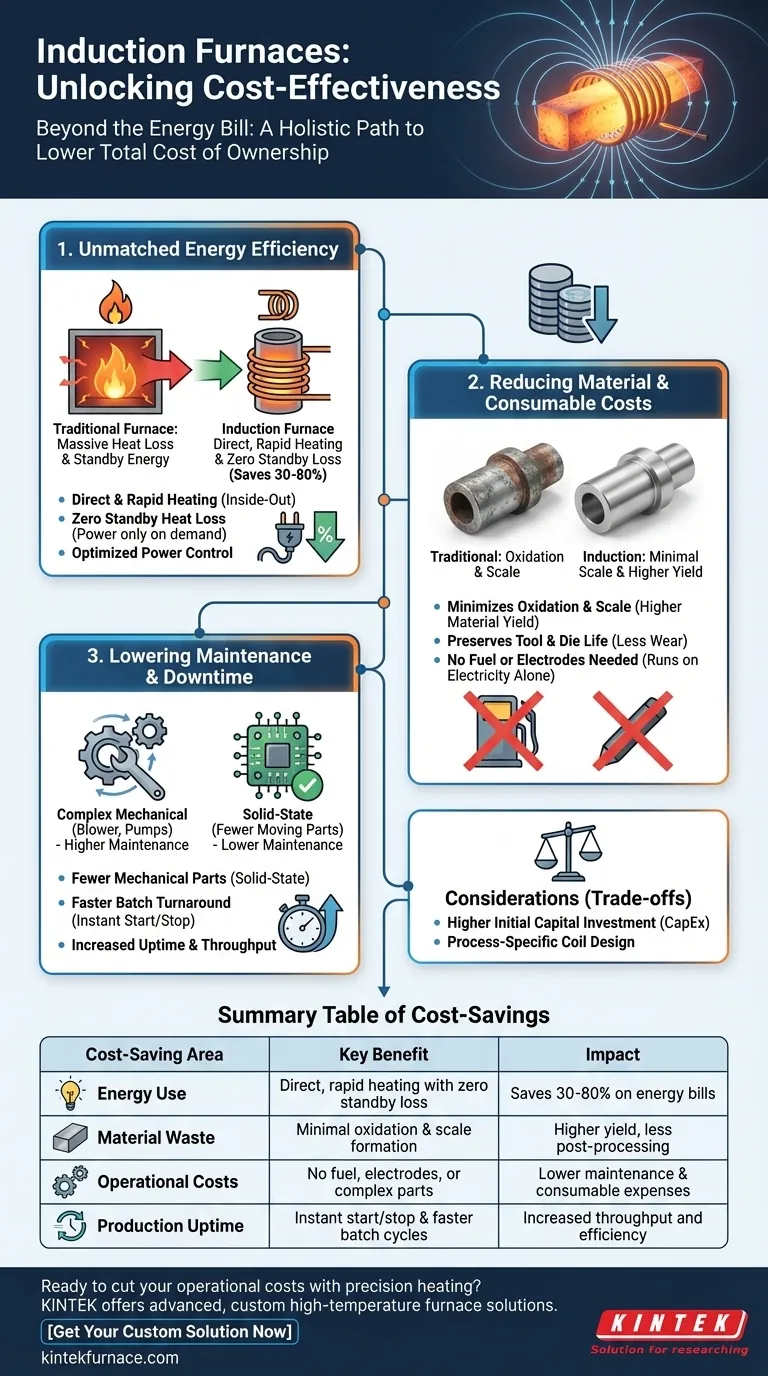

核心原理:比類なきエネルギー効率

誘導技術の主な経済的利点は、加熱に対する根本的に異なるアプローチから来ています。燃料を燃焼させたり、ゆっくりと加熱する抵抗素子を使用したりするのではなく、クリーンで制御可能な電磁気を使用します。

直接的かつ迅速な加熱

誘導炉は変圧器のように機能します。炉のコイル内の交流電流が強力な磁場を生成し、それが部品内の金属に電気を直接誘導し、正確かつ迅速な熱を発生させます。

この方法は、大きな炉室の空気や壁を加熱しようとするときに発生する莫大な熱損失を回避し、材料を内側から加熱するため、非常に効率的です。

待機エネルギー損失の排除

従来の炉は、長い予熱時間を避けるために、サイクル間で運転温度またはそれに近い温度に保つ必要があり、アイドル時でもかなりのエネルギーを消費します。

誘導炉には待機熱損失がゼロです。電力は部品が積極的に加熱されているときにのみ消費され、従来の方式と比較して30%から80%のエネルギー節約になります。

最適化された電力制御

最新の誘導システムは、高度な周波数と電力制御を使用して、エネルギーを正確に必要な場所とタイミングで適用します。この精度により、制御性の低いシステムでよくある問題である、目標温度を超過することによるエネルギーの無駄がなくなります。

材料費と消耗品費の削減

効率の向上はエネルギーだけにとどまりません。誘導加熱は、原材料とサポート機器からより多くを引き出すのに役立ちます。

酸化とスケールの最小化

誘導による急速な加熱速度は、金属が高温で酸素にさらされる時間を劇的に短縮します。これにより酸化(スケール生成)と脱炭が最小限に抑えられます。

スケールが少ないということは、加熱プロセスで失われる材料が少なくなり、歩留まりが向上することを意味します。また、ショットブラストや機械加工などの後処理の必要性を減らす、よりクリーンな最終製品にもつながります。

金型とダイの寿命の維持

鍛造などの用途では、ワークピース上の研磨性スケールの減少は、高価な鍛造ダイの寿命を直接的に延ばします。工具の摩耗が少ないと、交換コストとメンテナンスのダウンタイムが削減されます。

燃料や電極の必要性がない

誘導炉は電気のみで稼働します。これにより、天然ガスやコークスなどの燃料の購入継続コストが完全に排除され、燃料処理インフラストラクチャと関連する安全上のリスクの必要性がなくなります。また、一部のアーク炉で使用される消耗品の黒鉛電極のコストも回避されます。

トレードオフの理解

運用面で非常に費用対効果が高い一方で、誘導技術は考慮すべき点のない万能の解決策ではありません。真の専門知識は、全体像を認識することから始まります。

高い初期設備投資

誘導システムの初期購入および設置費用(CapEx)は、単純な燃料炉よりも高くなることがよくあります。この技術はより洗練されており、特殊な電源と冷却システムが必要です。

プロセス固有のコイル設計

誘導コイルは、加熱される部品の特定のサイズと形状に効率的に結合するように設計する必要があります。汎用性の高いコイルは存在しますが、非常に多様な製品群に対して最大の効率を達成するには、複数のコイルが必要になる場合があり、初期費用とセットアップ時間が増加します。

長期的なメンテナンスとダウンタイムの削減

見過ごされがちな経済的利点は、誘導システムの信頼性と稼働時間です。

機械部品の削減

誘導炉は、ブロワー、ポンプ、燃料ラインを伴う燃料ベースのシステムと比較して、可動部品が非常に少ないソリッドステートシステムです。この本質的な単純さにより、耐久性が向上し、機器の寿命にわたって定期的なメンテナンスコストが大幅に削減されます。

バッチのターンアラウンドの高速化

加熱プロセスを即座に開始および停止できるため、次のバッチの炉の準備に費やす時間がほとんどありません。この運用ダウンタイムの削減により、生産スループットの向上と全体的なプラント効率の向上が可能になります。

目標に合った正しい選択をする

最終的に、誘導炉への投資の決定は、特定の生産優先順位に基づいている必要があります。

- 最大のエネルギー削減が主な焦点である場合: 直接加熱方式と待機エネルギー損失の完全な排除により、誘導が最適な選択肢となります。

- 材料の品質と歩留まりが主な焦点である場合: 誘導の高速で制御された加熱は、スケールを最小限に抑え、金属の完全性を維持するため、高価値合金や精密用途に最適です。

- 大量生産、反復可能な生産が主な焦点である場合: 誘導加熱の速度、正確なデジタル制御、および高速なターンアラウンドは、比類のないスループットと一貫性をもたらします。

総所有コストに基づいて加熱技術を評価することで、運用にとって最も財政的に健全な決定を下すことができます。

要約表:

| コスト削減分野 | 主な利点 | 影響 |

|---|---|---|

| エネルギー使用量 | 待機損失ゼロの直接的かつ迅速な加熱 | エネルギー請求額を30~80%削減 |

| 材料の無駄 | 酸化とスケール生成の最小化 | 歩留まり向上、後処理削減 |

| 運用コスト | 燃料、電極、複雑な機械部品が不要 | メンテナンスと消耗品費の削減 |

| 生産稼働時間 | 即時開始/停止と高速なバッチサイクル | スループットと効率の向上 |

精密加熱で運用コストを削減する準備はできましたか?

KINTEKでは、卓越した研究開発と社内製造を活用し、お客様固有のニーズに合わせて調整された高度な高温炉ソリューションを提供します。当社の製品ラインナップには、誘導炉、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、お客様の実験および生産要件を正確に満たす強力な深いカスタマイズ機能によって補完されています。

当社の誘導炉技術がお客様の効率と収益性をどのように向上させるかについて、今すぐお問い合わせください。

ビジュアルガイド