高温真空処理は、リン酸塩セラミックス層と高熱伝導性サファイア基板との間にシームレスな物理的インターフェイスを確立することにより、熱管理を根本的に変革します。インターフェイスの熱抵抗を排除することで、この方法により基板が非常に効率的なヒートシンクとして機能し、強力なレーザー励起中の複合材料の動作温度を劇的に低下させます。

このプロセスの核となる価値は、熱的ボトルネックの排除です。セラミックス層とサファイア層を統合することにより、複合材料は熱的クエンチングと輝度飽和を回避し、従来の純粋なセラミックスを過熱させるような光パワー密度でピーク性能を維持します。

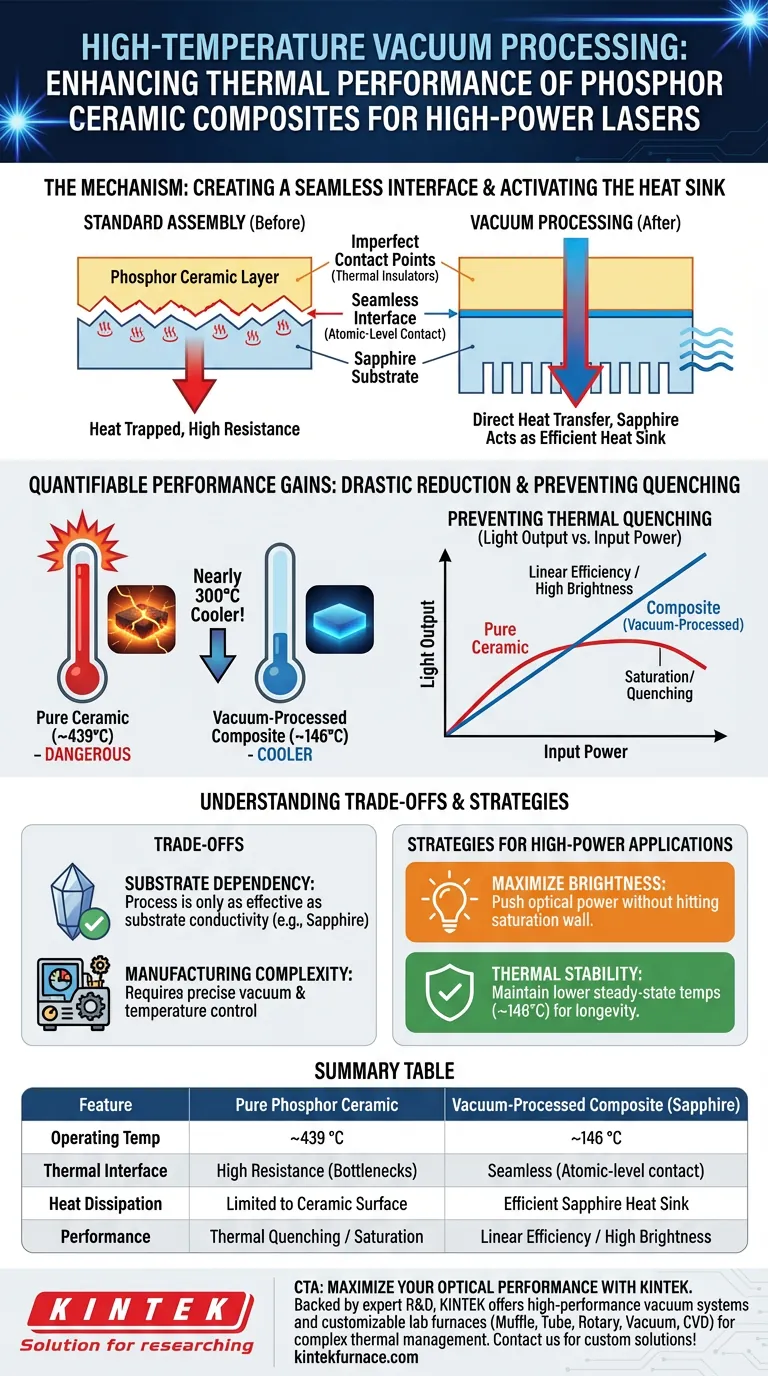

熱的改善のメカニズム

シームレスなインターフェイスの作成

高温真空処理の主な機能は、微細な隙間や空隙なしにリン酸塩セラミックスを基板に融合させることです。

標準的な組み立てでは、不完全な接触点が熱絶縁体として機能し、活性層内に熱を閉じ込めます。真空処理はこれらの障壁を取り除き、表面全体にわたって直接的な原子レベルの接触を保証します。

サファイアヒートシンクの活性化

シームレスなインターフェイスが確立されると、サファイア基板はそのヒートシンクとしての役割を効果的に果たすことができます。

サファイアは高い熱伝導率を持っていますが、それに到達した熱しか放散できません。真空プロセスにより、リン酸塩層で発生した熱エネルギーは、セラミックスに蓄積するのではなく、すぐにサファイアに伝達されることが保証されます。

定量的なパフォーマンス向上

動作温度の劇的な低下

この熱結合の影響は測定可能かつ顕著です。

同様の高出力条件下では、従来の純粋なセラミックスは約439℃の危険な温度に達する可能性があります。対照的に、高温真空処理で処理された複合材料は、約146℃というはるかに低い動作温度を維持します。

熱的クエンチングの防止

材料を約300℃低く保つことで、複合材料は熱的クエンチング現象を回避します。

熱的クエンチングは、過剰な熱がリン酸塩の効率を低下させ、入力電力が増加しても光出力が低下する場合に発生します。この処理方法は、材料が線形効率範囲内に留まることを保証し、輝度飽和を防ぎます。

トレードオフの理解

基板選択への依存性

真空プロセスは、接続される基板の効果と同じくらい効果的であることに注意することが重要です。

このプロセスは熱の「経路」を作成しますが、基板(この場合はサファイア)は熱を吸収する「容量」を提供します。熱伝導率の低い基板でこの処理方法を使用しても、ほとんど利点はありません。

製造の複雑さ

シームレスなインターフェイスを実現するには、真空レベルと温度プロファイルに対する正確な制御が必要です。

単純な機械的接着や標準的な焼結とは異なり、高温真空処理は製造ワークフローに複雑さを加えます。光パワー密度が高い場合に真に堅牢なインターフェイスを確保するには、特殊な機器が必要です。

高出力アプリケーション戦略

レーザー駆動システムの寿命と輝度を最大化するために、特定の要件に基づいて次の点を考慮してください。

- 最大の輝度が主な焦点である場合:この複合構造を利用して、過熱による飽和壁に達することなく、光パワー密度をさらに高めます。

- 熱安定性が主な焦点である場合:シームレスなインターフェイスに依存して、より低い定常状態温度(約146℃)を維持し、長時間の動作サイクルで材料の完全性を保ちます。

アクティブセラミックス層を熱ヒートシンクに効果的に結合することにより、壊れやすい光学部品を堅牢な高出力エミッターに変換します。

概要表:

| 特徴 | 純粋なリン酸塩セラミックス | 真空処理複合材料(サファイア) |

|---|---|---|

| 動作温度 | 約439℃ | 約146℃ |

| 熱インターフェイス | 高抵抗(ボトルネック) | シームレス(原子レベルの接触) |

| 放熱 | セラミックス表面に限定 | 効率的なサファイアヒートシンク |

| パフォーマンス | 熱的クエンチング/飽和 | 線形効率/高輝度 |

KINTEKで光学パフォーマンスを最大化

熱的クエンチングがレーザー駆動システムを制限しないようにしてください。専門的な研究開発と製造に裏打ちされたKINTEKは、最も複雑な熱管理の課題を解決するためにカスタマイズされた高性能真空システムとカスタマイズ可能なラボ高温炉(マッフル、チューブ、ロータリー、真空、CVDシステムを含む)を提供しています。高度なリン酸塩複合材料または高出力エミッターを開発しているかどうかにかかわらず、当社の機器はシームレスなインターフェイスに必要な精度を保証します。当社の技術チームに今すぐお問い合わせください、当社のカスタムソリューションが材料の安定性とラボの効率をどのように向上させることができるかを発見してください!

ビジュアルガイド

参考文献

- Guoyu Xi, Daqin Chen. Transparent Ceramic@Sapphire Composites for High‐Power Laser‐Driven Lighting. DOI: 10.1002/advs.202505232

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- HAp粉末の処理における真空乾燥機の役割は何ですか?高密度セラミックスのスラリーを最適化する

- 多室連続真空炉は、産業プロセスをどのように改善するのでしょうか?効率と品質の向上

- 真空焼結炉とは何ですか?その主な機能は何ですか?高純度で緻密な材料を実現します

- U-6Nb合金粉末における真空焼鈍炉の役割は何ですか?高純度脱水素を実現する

- ろ過されたY2O3-MgO前駆体の処理において、実験用真空乾燥炉はどのような役割を果たしますか?専門家の見解

- バイオマス脱珪素化における高温真空炉の役割は何ですか?超高純度炭素の達成

- AlCoCrFeNi2.1の焼鈍処理を高温真空炉で行うと、どのように相変態を制御できますか?

- マグネシウム合金蒸留のシミュレーションにはなぜ高精度が必要なのですか?純度を高めるための真空制御