歴史的に、その解決策は、単一の加熱方法から脱却し、放射セクションと対流セクションを分けた管状炉を設計することでした。放射チャンバーの強烈な直接熱を、より均一で穏やかな対流チャンバーの熱から分離することにより、設計者は厄介な不均一加熱の問題を克服することができました。

炉の設計における核となる課題は、単に熱を供給することではなく、その伝達を制御することです。革新とは、急速加熱(放射)ステージと、それに続く温度均一化(対流)ステージという2段階プロセスを採用し、材料全体に均一性を確保することでした。

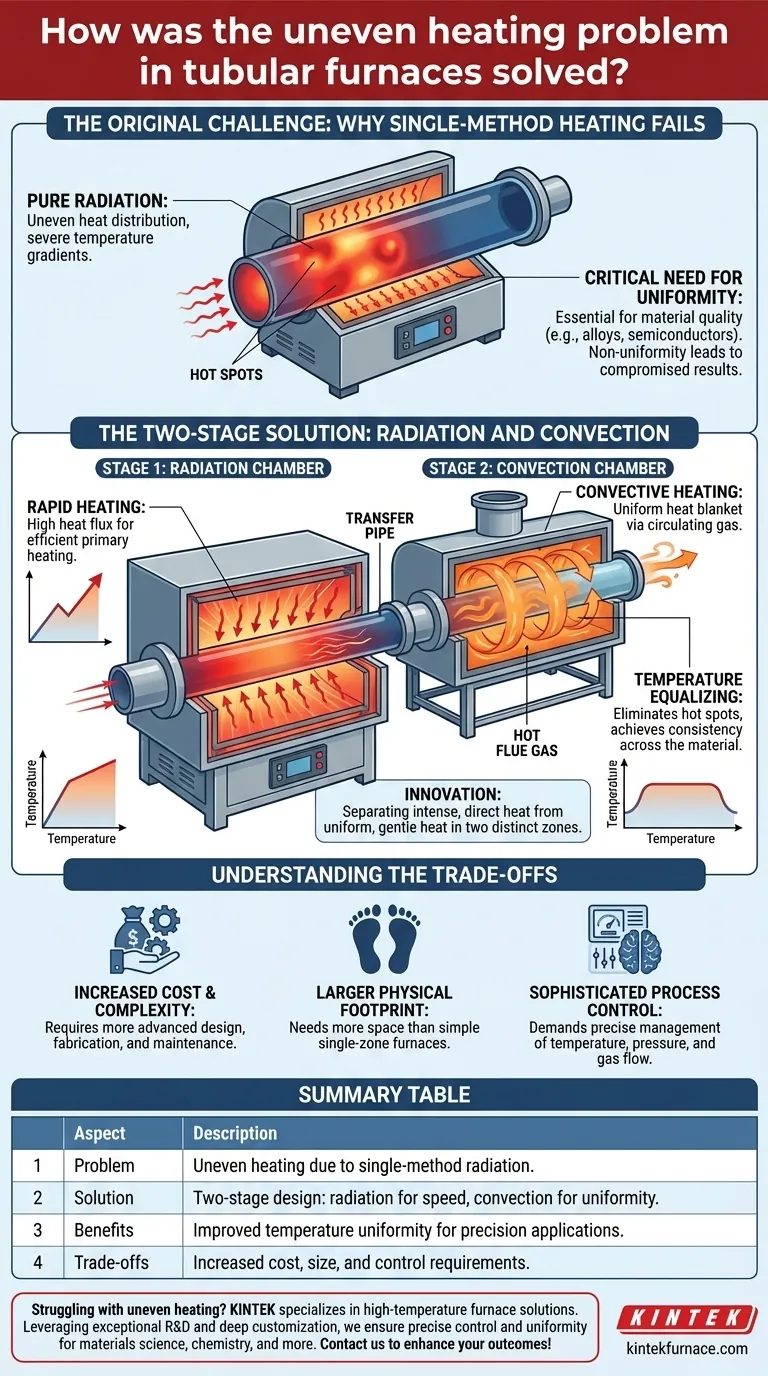

当初の課題:単一方式の加熱が失敗する理由

初期の、あるいは単純な管状炉の設計では、管の直径全体にわたって一貫した温度を維持するのが困難なことがよくありました。この限界は、熱伝達の基本的な性質に起因します。

純粋な放射の問題点

炉が完全に放射熱に頼っている場合、加熱要素に直接面している管の側は、反対側の側よりも著しく熱くなります。これはホットスポットと深刻な温度勾配を生み出します。

これらの加熱要素は、しばしばカンタルや炭化ケイ素などの材料で作られており、視線による放射で熱を非常に効果的に伝達しますが、この直接性が不均一性の原因でもあります。

均一性に対する重大な必要性

金属合金処理、半導体製造、化学合成など、多くの現代的な用途において、温度の一貫性は贅沢品ではなく、厳格な要件です。

わずかな温度変化でさえ、材料の構造的完全性、化学的特性、または全体的な品質を損ない、プロセスを失敗させる可能性があります。

2段階の解決策:放射と対流

ブレークスルーは、より大規模で高効率な箱型炉の設計を模倣し、その原理を管状形式に応用したことから生まれました。これには、炉内に明確に区別された2つのゾーンを作成することが含まれます。

ステージ1:放射チャンバー

これは、管が加熱要素からの直接放射にさらされる主要な加熱ゾーンです。その目的は、材料を目標温度範囲まで迅速かつ効率的に上昇させることです。

このセクションは、高い熱流束と速度に最適化されており、加熱作業の大部分を迅速に完了させます。

ステージ2:対流チャンバー

最初の集中的な加熱の後、材料は対流セクションに移動します。ここでは、直接の視線上の加熱要素はありません。

代わりに、放射セクションからの燃焼ガスが管の周りを循環します。この対流加熱は強度は低いものの、はるかに包括的であり、管を均一な熱ガスの毛布で包み込みます。

この「浸漬」ステージにより、放射チャンバーで発生したホットスポットが除去され、管の全周にわたって温度が均一化されます。

トレードオフの理解

二重室設計は非常に効果的ですが、認識しておくべき複雑さを導入します。

コストと複雑さの増加

放射セクションと対流セクションの両方を持つ炉は、単純な単一ゾーン放射炉と比較して、設計、製造、保守が本質的により複雑になります。

物理的な設置面積の増大

2つの加熱ゾーンを分離するには、より多くの物理的スペースが必要となり、これらの炉はより大きくなり、既存の施設レイアウトへの統合がより困難になる可能性があります。

洗練されたプロセス制御

2つの異なるゾーン間の温度、圧力、ガス流量を管理するには、最適な性能と安全性を確保するために、より高度なプロセス制御システムが必要です。

目標に応じた適切な選択を行う

この設計原理を理解することは、炉をより効果的に選択、操作、トラブルシューティングするのに役立ちます。

- 主要な焦点が精密な材料処理にある場合: 要求される温度均一性を達成するためには、専用の放射ゾーンと対流ゾーンを備えた炉が不可欠です。

- 一部の不均一性が許容される迅速なバルク加熱が主要な焦点である場合: より単純な放射主導の設計の方が、費用対効果の高いソリューションになる可能性があります。

- 既存の炉のトラブルシューティングを行っている場合: 不均一な加熱は、放射セクションと対流セクションの間の不均衡(例えば、適切な対流熱伝達を妨げる煙道ガスの経路の詰まり)を示すことがよくあります。

異なる熱伝達モードの相互作用をマスターすることにより、炉技術は現代の材料科学に不可欠な精密な制御を提供します。

要約表:

| 側面 | 説明 |

|---|---|

| 問題 | 単一方式の放射への依存による管状炉での不均一な加熱。ホットスポットと温度勾配が発生する。 |

| 解決策 | 2段階設計:急速加熱のための放射チャンバーと、温度均一化のための対流チャンバー。 |

| 利点 | 金属処理や半導体製造などの用途に不可欠な、温度均一性の向上。 |

| トレードオフ | コストの増加、設置面積の増大、洗練されたプロセス制御システムの必要性。 |

研究室のプロセスにおける不均一な加熱にお困りですか? KINTEK は、お客様固有のニーズに合わせて調整された高温炉ソリューションを専門としています。優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、強力な深いカスタマイズ機能を備えた製品を提供しています。材料科学、化学、半導体研究のいずれの分野であっても、当社の高度な設計は精密な温度制御と均一性を保証します。実験結果と効率を高める方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド