ジルコニアクラウンを焼結するには、ミリングされたチョーク状の修復物を特殊な炉に入れ、通常1350°Cから1550°Cの間の正確な温度に加熱する必要があります。この制御された加熱プロセスは焼結として知られ、材料を緻密化および結晶化させ、壊れやすい状態から硬く、耐久性があり、審美的な最終製品へと変化させます。サイクル全体には、段階的な昇温ランプ、目標温度での「保持」または「保持時間」、および慎重に制御された冷却相が含まれます。

焼結は単なる加熱プロセスではありません。それは根本的な材料の変換です。成功は、内部応力や欠陥を生じさせることなく、目的の密度、強度、および半透明性を達成するために、温度と時間を正確に制御することにかかっています。

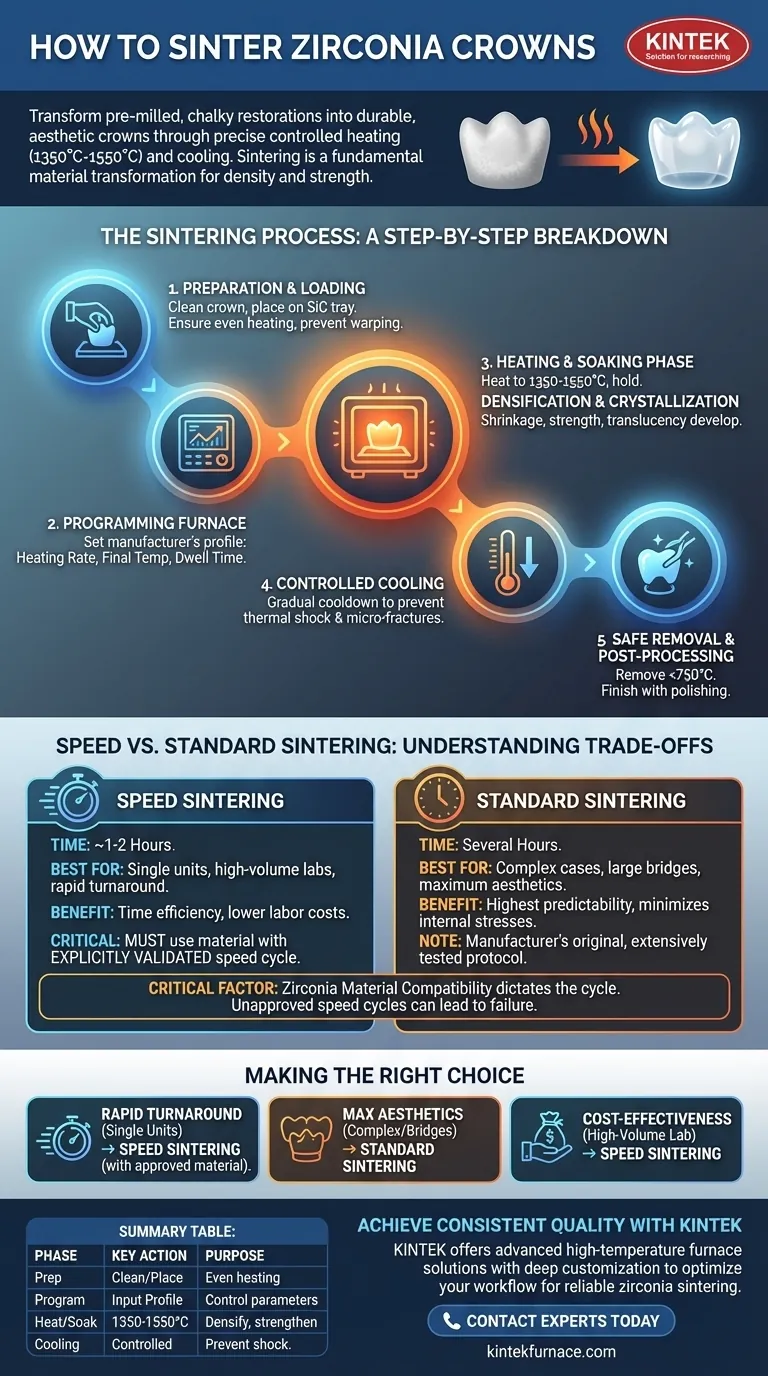

焼結プロセスの内訳(ステップバイステップ)

柔らかいミリングされたブランクから最終的な修復物に至るまでの道のりは、高度に制御された重要な経路をたどります。各ステップは、クラウンの最終的な臨床的成功に不可欠です。

準備と装填

サイクルを開始する前に、ミリングされたジルコニア修復物を慎重に準備する必要があります。これには、ブランクからの取り外し、粉塵の除去、および多くの場合炭化ケイ素(SiC)で作られた適切な焼結トレイへの配置が含まれます。

適切な配置により、均一な熱分布が保証され、プロセス中の修復物の反りを防ぎます。

炉のプログラミング

これは最も重要な制御ステップです。ジルコニアメーカーの指示に基づいて特定の温度プロファイルをプログラムする必要があります。

主要なパラメータには、昇温速度(温度が上昇する速さ)、最終焼結温度、および保持時間(その最高温度に維持される時間)が含まれます。

加熱および保持フェーズ

炉が加熱されるにつれて、ジルコニア粒子は融合し始めます。最高温度(例:1550°C)での「保持」または「ドウェル」中に、材料は大幅な緻密化と結晶化を起こします。

これは、修復物が最終的な寸法に収縮し、完全な強度と特徴的な半透明性を発達させるフェーズです。

制御された冷却フェーズ

冷却は加熱と同じくらい重要です。熱衝撃による微小な亀裂や修復物の完全性の低下を防ぐために、炉は制御された速度で冷却する必要があります。

急速で制御されていない冷却は、失敗の主な原因となります。

安全な取り出しと後処理

炉が安全な温度(通常750°C未満)に冷却された場合にのみ、修復物を取り外す必要があります。熱すぎる間に取り出すと、亀裂が生じる可能性があります。

取り出した後、クラウンは研磨または軽度の機械加工で仕上げられ、最終的に望ましい適合性と表面の質感が得られます。

トレードオフの理解:スピード焼結対標準焼結

現代の歯科技術では、従来の長い焼結サイクルと、より新しく、はるかに速い「スピード」サイクルの選択肢が提供されています。違いを理解することが、ワークフローを最適化するための鍵となります。

スピード焼結の利点

スピード焼結サイクルは、プロセス全体を数時間からわずか1〜2時間に短縮できます。これにより、時間効率が大幅に向上し、即日修復が可能になり、人件費が削減されます。

独立した研究によると、特定の適合性のあるジルコニア材料の場合、これらの加速サイクルは、従来の方法と比較して同等またはそれ以上の強度を持つ修復物を生成できることが示唆されています。

標準焼結の固有の価値

標準的な、より長い焼結サイクルは、メーカーのオリジナルの、広範にテストされたプロトコルです。これらは、特に大スパンブリッジや最高の審美性が要求される症例において、最も高い予測可能性を提供します。

より緩やかな加熱および冷却速度は内部応力を最小限に抑えるため、複雑または高価値の修復物にとって最も安全なアプローチと見なされます。

決定的な要因:ジルコニア材料の互換性

スピード焼結と標準焼結の選択は恣意的ではありません。それは、使用している特定のジルコニア材料によって完全に決定されます。

スピードサイクルを使用するのは、ジルコニアメーカーがその材料に対して明示的に検証している場合に限られます。承認されていないサイクルを使用すると、審美性の低下、強度の低下、および早期の臨床的失敗につながる可能性があります。

目的に合った正しい選択をする

どの焼結サイクルを使用するかという決定は、臨床的需要、材料特性、および運用上の優先順位によって推進されるべきです。

- 主な焦点が単ユニットの迅速なターンアラウンドである場合: 専用の承認済みジルコニア材料を使用している限り、スピード焼結は優れた選択肢です。

- 主な焦点が複雑な前歯部症例やブリッジの最大限の審美性である場合: 標準的でより遅い焼結サイクルが、最適な結果を保証するための最も信頼性が高く予測可能な方法です。

- 主な焦点が高容量ラボでのコスト効率である場合: スピード焼結は炉の時間と人件費を大幅に削減し、大きな競争上の優位性を提供します。

結局のところ、焼結プロセスを習得することは、特定の材料と臨床的需要に適切なサイクルを一致させ、一貫して強力で信頼性の高い修復物を製造することなのです。

要約表:

| 焼結フェーズ | 主なアクション | 目的 |

|---|---|---|

| 準備 | SiCトレイ上にクラウンを清掃し配置 | 均一な加熱を保証し、反りを防ぐ |

| プログラミング | メーカーの温度プロファイルをに入力 | 昇温速度、最終温度、保持時間を制御 |

| 加熱と保持 | 1350-1550°Cまで加熱し保持 | 材料を緻密化し、強度と半透明性を達成 |

| 冷却 | 指定された速度で制御された冷却 | 熱衝撃と微小亀裂を防ぐ |

| サイクルタイプ | スピード焼結 | 標準焼結 |

| 時間 | 約1〜2時間 | 数時間 |

| 最適 | 単ユニット、高容量ラボ、スピード | 複雑な症例(ブリッジ、前歯部)、最大限の予測可能性 |

KINTEKで一貫した高品質のジルコニア焼結を実現

焼結は、耐久性があり審美的なジルコニアクラウンを製作する上で最も重要なステップです。スピードを優先する単ユニットの症例であれ、複雑なブリッジに対する最大限の予測可能性であれ、正確な温度制御と信頼性の高い結果を得るためには、適切な炉が不可欠です。

優れた研究開発と社内製造を活用するKINTEKは、歯科ラボに高度な高温炉ソリューションを提供します。当社の製品ラインには、特殊な歯科用焼結炉が含まれており、お客様固有のワークフローと材料要件に正確に適合するための強力な深いカスタマイズ機能によって補完されています。

焼結プロセスを最適化するお手伝いをさせてください。当社の専門家に今すぐお問い合わせいただき、ラボのニーズについてご相談の上、最適な炉ソリューションを見つけてください。

ビジュアルガイド

関連製品

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用