歯科用セラミック焼成サイクルの所要時間は、単一の数値ではありません。シンプルなグレーズであれば1時間未満、フルジルコニアの焼結であれば数時間に及ぶ特定のプログラムを実行できますが、総処理時間は、特定のセラミック材料、修復物の厚さ、およびケースを完了するために必要な焼成段階の数によって決まります。

焼成サイクルの期間は、材料科学の機能であり、単なるスケジュールの問題ではありません。乾燥から加熱、冷却まで、各段階はセラミックが内部応力や欠陥を生じることなく、最大の強度と意図された美的特性を達成することを保証するために正確に時間を計られています。

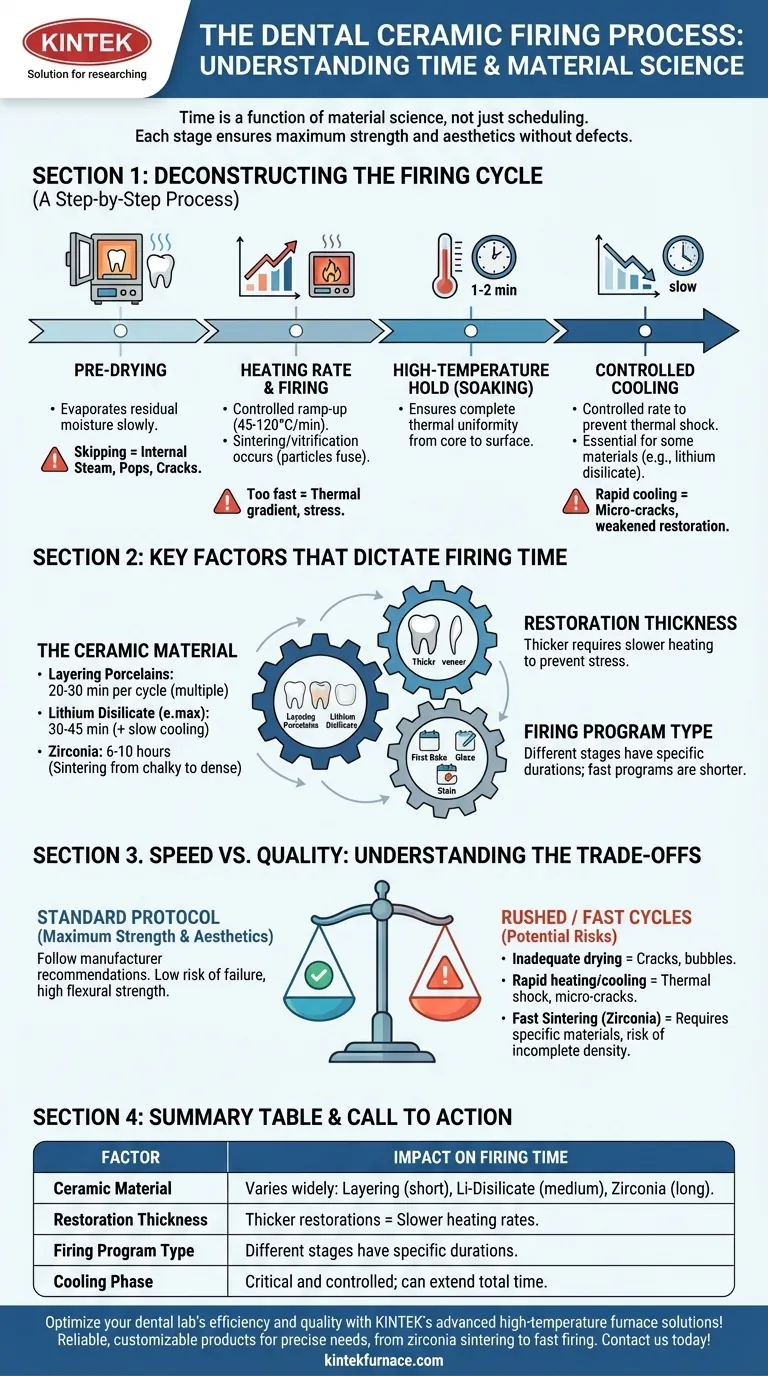

焼成サイクルを分解する:段階的なプロセス

焼成サイクルは、明確な段階を持つ高度に制御された熱プロセスです。各段階の目的を理解することで、なぜ時間投資が必要なのかが明確になります。

ステージ1:予備乾燥

炉のドアを閉める前に、修復物を開口部に置きます。この予備乾燥段階により、セラミックの積層やシェーディング液からの残留水分がゆっくりと蒸発します。

この工程を省略したり急いだりすると、加熱中にセラミック内で水分が蒸気となり、破裂、ひび割れ、または内部に多孔性を引き起こす可能性があります。

ステージ2:加熱速度と焼成

乾燥が完了すると、炉の温度は制御された速度で上昇します(例:毎分45℃〜120℃)。この速度は極めて重要です。

その後、炉は特定の高温に達し、その温度を維持します。ここで焼結またはガラス化が発生します。これは、セラミック粒子が融合して高密度で丈夫な半透明構造を形成するプロセスです。

ステージ3:高温保持(ソーク)

多くのプログラムには、ピーク温度での「保持」または「ソーク」時間が1〜2分間含まれています。

この短い期間により、修復物全体が、その中心から表面まで完全に均一な熱状態に達し、完全に成熟したセラミックが保証されます。

ステージ4:制御された冷却

冷却は加熱と同様に重要です。炉は制御された速度で冷却し、熱衝撃を防ぐ必要があります。熱衝撃はマイクロクラックを引き起こし、最終的な修復物の強度を著しく低下させる可能性があります。

リチウムジシリケートなどの一部の材料は、適切な結晶成長を可能にするために非常にゆっくりと制御された冷却段階を必要とし、これはその高い強度にとって不可欠です。

焼成時間を決定する主な要因

上記の段階の正確な時間パラメーターは、3つの主要な変数によって決定されます。

セラミック材料

これが最も重要な要因です。異なる材料は根本的に異なる処理要件を持っています。

- レイヤリングポーセレン(長石系):これらは通常、不透明層、象牙質層、エナメル層にそれぞれ複数回、比較的短い焼成サイクル(各20〜30分)を行い、その後グレーズ焼成を行います。

- リチウムジシリケート(例:e.max):プレスまたは結晶化焼成には30〜45分かかることがありますが、重要な遅い冷却段階が炉の総時間を延長する可能性があります。

- ジルコニア:この材料は最も長いサイクルを必要とします。チョーキーなプレシンタード状態のフルコンツァージルコニア修復物を、最終的な高密度形態に焼結するプロセスは、従来の炉で6〜10時間かかります。

修復物の厚さと質量

厚い臼歯冠は、薄いベニアよりもゆっくりとした加熱速度を必要とします。これにより、修復物の中心が表面と同じ速度で加熱されることが保証されます。

急速に加熱しすぎると熱勾配が生じ、患者に装着される前に修復物の完全性を損なう可能性のある応力を誘発します。

焼成プログラムの種類

単一の修復物は、複数の異なる焼成サイクルを経ます。

不透明層やボディ層の最初の焼成は、滑らかで非多孔性の表面を作成するように設計された最終的なグレーズ焼成とは異なり、後者の方がはるかに短い場合が多いです。修正焼成とステイン/グレーズサイクルには、それぞれ独自の、より短い時間要件があります。

トレードオフを理解する:速度 vs 品質

最新の炉は「スピード」または「高速」焼成プログラムを提供していますが、それに伴う妥協点を理解することが重要です。メーカーの標準プロトコルから逸脱すると、直接的な結果が生じる可能性があります。

急ぎすぎた乾燥のリスク

不十分な乾燥は、一般的な故障の原因です。その結果生じる内部蒸気圧は、表面に目に見えるひび割れや気泡を引き起こし、修復物の完全な作り直しが必要になる場合があります。

急速な加熱と冷却の危険性

急速な加熱または冷却は、熱衝撃を誘発します。修復物は無傷に見えるかもしれませんが、内部応力や微細な亀裂を抱えており、長期的な曲げ強度を劇的に低下させ、臨床的故障のリスクを高める可能性があります。

「高速焼成」プログラムの注意点

ジルコニアの高速焼結サイクルは、時間を8時間以上から2〜3時間程度に短縮できます。ただし、これらのプログラムには、特定の互換性のあるジルコニア材料が必要となることがよくあります。

従来の材料で高速サイクルを使用すると、完全な密度が得られない可能性があり、強度と透明度の両方に影響を与える可能性があります。常に、材料が特定の高速サイクル向けに製造元によって明示的に承認されていることを確認してください。

目標に合った適切な選択をする

理想的な焼成時間は、材料科学の譲れない要件とバランスを取りながら、臨床的またはビジネス上の目的によって完全に異なります。

- 最大の強度と審美性を最優先する場合:特に複数ユニットや複雑な前歯の症例では、常にセラミックメーカーの標準的な推奨焼成プログラムに従ってください。

- 大量生産のラボ効率を最優先する場合:複数の炉に投資して異なるプログラムを同時に実行し、同じ材料から作られた修復物をバッチ処理して各サイクルを最適化してください。

- 迅速な単一訪問でのターンアラウンドを最優先する場合:加速された焼成サイクル向けにメーカーによって特別に設計および検証された、完全に統合されたシステム(スキャナー、ミリングマシン、炉)と材料を使用してください。

最終的に、正しい焼成時間は、もろい粉末やミリングされたブロックを、耐久性があり、生体適合性があり、美しい最終的な修復物に確実に変換する時間です。

要約表:

| 要因 | 焼成時間への影響 |

|---|---|

| セラミック材料 | 広範囲にわたる:レイヤリングポーセレン(20-30分)、リチウムジシリケート(30-45分+冷却)、ジルコニア(6-10時間) |

| 修復物の厚さ | 厚い修復物は、応力や欠陥を防ぐためによりゆっくりとした加熱速度を必要とします |

| 焼成プログラムの種類 | 異なる段階(例:最初の焼成、グレーズ焼成)には特定の期間があります。高速プログラムは時間を短縮しますが、品質を損なう可能性があります |

| 冷却段階 | 制御された冷却は重要です。特にリチウムジシリケートのような材料では、総時間を延長する可能性があります |

KINTEKの高度な高温炉ソリューションで、歯科ラボの効率と品質を最適化しましょう!優れた研究開発と自社製造を活用し、当社は多種多様なラボにマッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの信頼性の高い製品を提供しています。当社の強力なディープカスタマイズ能力により、ジルコニア焼結や高速焼成サイクルなど、お客様独自の実験ニーズに合わせた正確なソリューションを保証します。今すぐお問い合わせください。当社の炉がお客様のワークフローをどのように強化し、歯科修復物により優れた結果をもたらすかについてご相談いただけます!

ビジュアルガイド

関連製品

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 底部昇降式ラボ用マッフル炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉