その核となる、ロータリーチューブ傾斜炉は、炭素活性化において、生炭素材料を精密な熱的・機械的制御によって高多孔質の最終製品に変えるために使用されます。加熱された回転チューブ内で材料をタンブリングさせることで、すべての粒子が均一に炭化され、制御された雰囲気下で活性化されます。傾斜機能により、炉内での材料の滞留時間を微調整でき、エンジニアは最終製品の特性を正確に制御できます。

この炉の効果は、連続回転による均一加熱、プロセス期間を制御するための調整可能な傾斜、精密な雰囲気管理のための密閉環境という3つの重要なアクションのユニークな組み合わせから生まれます。この相乗効果により、広大な内部表面積を持つ高品質の活性炭が生成され、これがその強力な吸着能力の鍵となります。

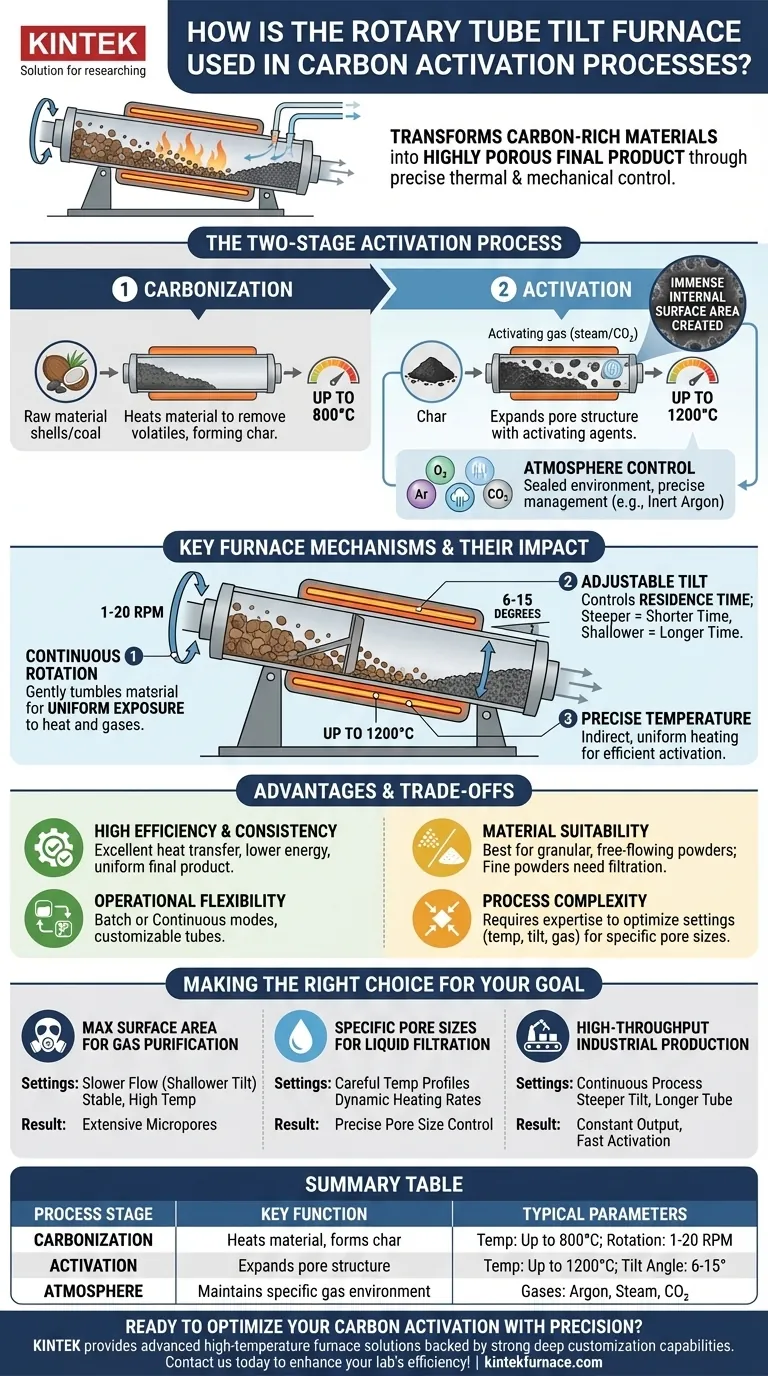

2段階活性化プロセス

ココナッツの殻や石炭などの原材料を活性炭に変えるプロセスは、単一のステップではありません。それは注意深く編成された2段階の熱プロセスであり、この炉は両方の段階を正確に管理するように設計されています。

ステージ1:炭化

まず、回転チューブ内で原材料を加熱し、水分やその他の揮発性化合物を除去します。炭化として知られるこの初期プロセスにより、炭素が豊富で多孔質の固体である「チャー」が残ります。炉のゆっくりとした回転により、すべての粒子が均一に加熱され、ホットスポットを防ぎ、一貫したチャーが生成されます。

ステージ2:活性化

次に、チャーは、活性化剤の存在下で、しばしば800°Cまでのより高い温度に加熱されます。これが活性化ステップであり、内部の細孔構造が劇的に拡大されます。このプロセスにより、微細な孔のネットワークが形成され、活性炭にその吸着能力を与える巨大な内部表面積が生成されます。

雰囲気制御の重要な役割

炉が制御された雰囲気を維持する能力は不可欠です。参考文献では、物理活性化に使用される不活性ガスであるアルゴン雰囲気が引用されており、炭素が燃焼(酸化)するのを防ぎます。炉のガスパージおよび真空機能により、オペレーターは特定の活性化ガス(他のプロセスにおける蒸気や二酸化炭素など)を導入し、副産物を除去することができ、最終的な細孔構造に直接影響を与えます。

主要な炉のメカニズムとその影響

ロータリーチューブ傾斜炉のユニークな設計機能は、活性化プロセスをこれほど精密に制御することを可能にします。各メカニズムは、独特で重要な目的を果たします。

均一な曝露のための連続回転

チューブのゆっくりとした回転、通常は1〜20 RPMで、材料を優しくタンブリングさせます。この一定の繊細な混合により、すべての粒子が炉壁からの熱と雰囲気中の活性化ガスの両方に均一に曝露されます。これは、一貫した高品質の製品を得るための主要なメカニズムです。

材料流量制御のための傾斜角

炉を傾斜させる能力、通常は6〜15度は、プロセス制御のための強力なツールです。傾斜角は、材料がチューブ内を移動する速度を決定し、それによって熱ゾーンでの滞留時間を制御します。傾斜角が急であれば、連続生産のための滞留時間が短くなり、傾斜角が緩やかであれば、滞留時間が長くなり、より深い活性化が可能になります。

精密な温度と混合

炉は1200°Cまでの温度に達することができ、活性化に十分な熱エネルギーを提供します。さらに重要なのは、この熱が間接的かつ均一に適用されることです。これを助けるために、内部のスクレーパーバーをチューブ内に取り付けることができ、材料が壁に付着するのを防ぎ、常に折り畳まれ混合されるようにします。

利点とトレードオフの理解

非常に効果的である一方で、ロータリーチューブ傾斜炉は、特定の長所と運用上の考慮事項を持つ特殊なツールとして見ることが重要です。

利点:高効率と一貫性

間接加熱と材料の連続タンブリングの組み合わせにより、優れた熱伝達効率と静止炉と比較して大幅に低いエネルギー消費が実現します。主な利点は、バッチごとに非常に均一で一貫した最終製品を生産することです。

利点:運用上の柔軟性

これらの炉は、バッチモード(少量、開発段階の量用)または連続モード(大規模生産用)で稼働できます。チューブ材料(例えば、純度のためには石英、高温用にはアルミナ)を変更する能力と、炉の長さをカスタマイズする能力は、異なる原材料とプロセス目標に対する適応性の別の層を追加します。

考慮事項:材料適合性

この設計は、粒状の、流動性の良い粉末や小粒子に優れています。非常に細かい粉末は排ガス流に巻き込まれる可能性があり、ろ過システムが必要になります。大きくて不規則な材料の塊は効果的にタンブリングしない可能性があり、不均一な処理につながります。

考慮事項:プロセスの複雑さ

これは単純な「設定して忘れる」装置ではありません。最終製品を最適化するには、温度、回転速度、傾斜角、ガス組成、流量がどのように相互作用するかを高度に理解する必要があります。特定の細孔サイズや表面積の目標を達成するには、かなりのプロセス開発と専門知識が必要です。

目標に応じた正しい選択

炉の設定は、活性炭の意図された用途に必要な特定の特性を設計するように調整する必要があります。

- ガス精製のために表面積を最大化することに重点を置く場合: 材料の流れを遅く(傾斜を緩やかに)し、安定した高い活性化温度を使用して、ミクロ孔の広範な発達を可能にするでしょう。

- 液体ろ過のために特定の細孔サイズを作成することに重点を置く場合: 炭化と活性化の両方の温度プロファイルを慎重に制御し、炉の動的制御を使用して加熱速度と滞留時間を正確に管理する必要があります。

- 高スループットの工業生産に重点を置く場合: 連続プロセスを最適化し、おそらく急な傾斜角と長い炉チューブを使用して、一定の出力を維持しながら必要な活性化時間を達成するでしょう。

これらの変数の相互作用を習得することで、お客様の正確なニーズに合わせて性能特性を調整した活性炭を設計できます。

要約表:

| プロセス段階 | 主な機能 | 典型的なパラメーター |

|---|---|---|

| 炭化 | 揮発性物質を除去し、炭を形成するために材料を加熱 | 温度:最大800℃;回転:1-20 RPM |

| 活性化 | 活性化剤を用いて細孔構造を拡大 | 温度:最大1200℃;傾斜角:6-15° |

| 雰囲気制御 | 不活性ガスまたは特定のガス環境を維持 | 一般的なガス:アルゴン、蒸気、CO₂ |

精度で炭素活性化を最適化する準備はできていますか? KINTEKは、優れた研究開発と社内製造を活用し、ロータリーチューブ傾斜炉を含む高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験ニーズを満たすための強力な深層カスタマイズ能力に支えられています。今すぐお問い合わせください。お客様のラボの効率と製品品質を向上させる方法についてご相談ください!

ビジュアルガイド

関連製品

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 活性炭の再生のための電気回転式炉の小さい回転式炉

- 1400℃高温石英アルミナ管状実験室炉