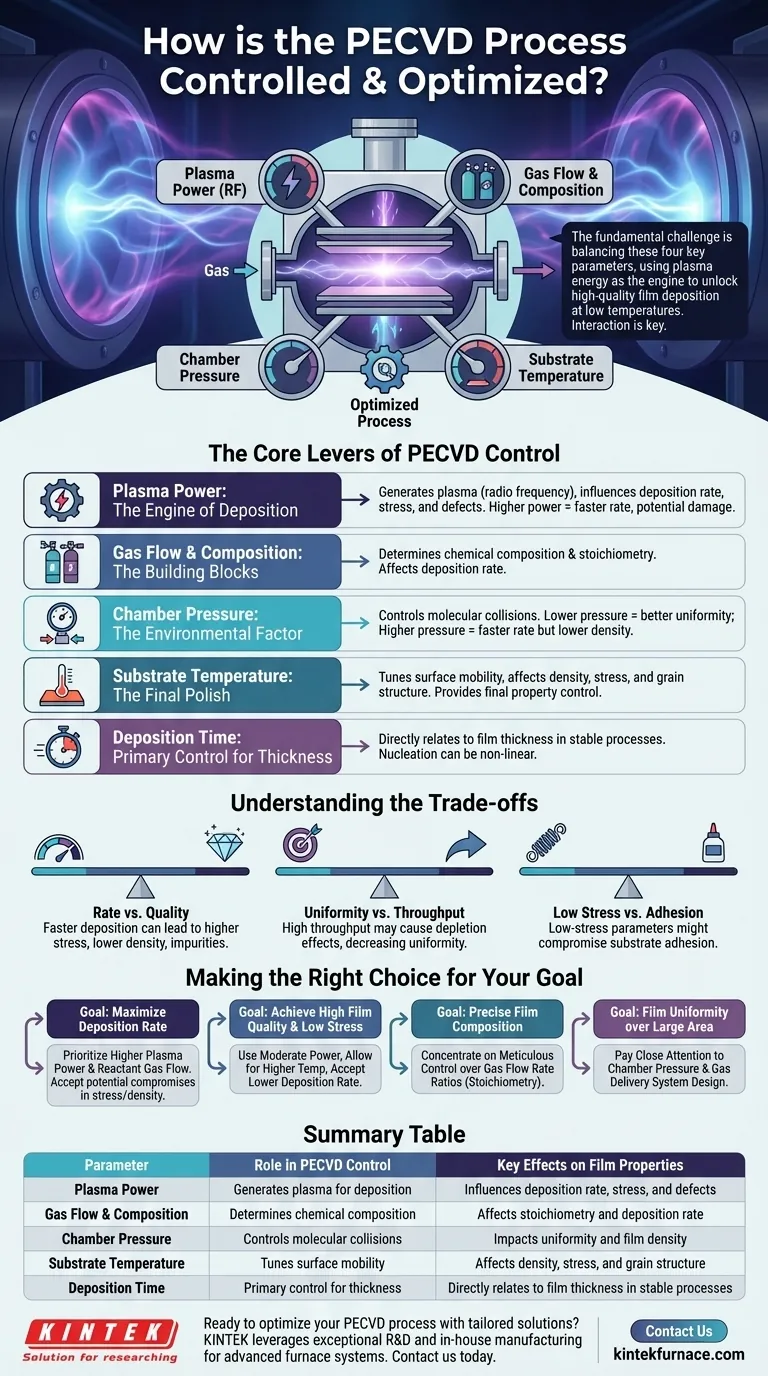

本質的に、PECVDプロセスの制御とは、プラズマ電力、ガス流量、チャンバー圧力、基板温度という4つの主要パラメータを正確に操作することを含みます。これらの変数を調整することで、成膜される薄膜の最終的な特性(膜厚、密度から電気的・光学的特性に至るまで)を決定づける、チャンバー内で起こる化学反応に直接影響を与えます。

PECVD最適化の根本的な課題は、単一のパラメータを調整することではなく、これらの変数がどのように相互作用するかを理解することにあります。真の制御は、これらの競合する要因のバランスを取り、特定の成果を達成することから得られ、低温での高品質な膜成膜を可能にする鍵としてプラズマエネルギーを利用します。

PECVD制御の主要な操作レバー

プラズマ強化化学気相成長(PECVD)プロセスの最適化は、望ましい出力を得るために投入をバランスさせる体系的な作業です。各パラメータは、成膜環境に影響を与える個別のレバーとして機能します。

プラズマ電力:成膜のエンジン

印加される高周波(RF)電力はプラズマを生成するものです。これは、従来のCVDで使用される高い熱エネルギーに取って代わるため、PECVDにおいて最も重要なパラメータと言えます。

プラズマ電力を増加させると、通常、チャンバー内の反応性種(ラジカル)の密度が増加します。これにより堆積速度が向上しますが、過剰な電力は基板や成長中の膜にイオン衝撃ダメージを引き起こし、応力や欠陥を増加させる可能性があります。

ガス流量と組成:構成要素

反応ガス種とその流量は、膜の化学組成と化学量論を直接決定します。例えば、窒化ケイ素(Si₃N₄)成膜では、シラン(SiH₄)とアンモニア(NH₃)または窒素(N₂)の比率が細心の注意を払って制御されます。

総ガス流量が多いほど、反応物の供給が増加し、多くの場合、ある点までは成膜速度が向上します。しかし、これはチャンバーの排気速度と圧力とのバランスを取る必要があります。

チャンバー圧力:環境要因

プロセスチャンバー内の圧力は、ガス分子の平均自由行程、つまり分子が他の分子と衝突するまでに移動する平均距離に影響を与えます。

圧力が低い場合、平均自由行程が長くなり、より指向性の高い成膜と、より良い膜の均一性が得られる可能性があります。圧力が高い場合、気相での衝突が増加し、成膜速度が向上する可能性がありますが、膜密度が低下したり、パーティクルの発生につながったりする可能性があります。

基板温度:最終的な仕上げ

PECVDの主な利点は低温操作(通常350~600°C)ですが、基板温度は依然として重要な調整パラメータです。

温度のわずかな変化でも、堆積原子の表面移動度に大きな影響を与え、膜の密度、応力、結晶構造に影響を与えます。これは材料の最終特性に対して最終的な制御度を提供します。

成膜時間:膜厚に対する主要な制御

最も単純な制御は成膜時間です。安定して最適化されたプロセスでは、膜厚は主に成膜をどれだけ長く実行するかの関数となります。

ただし、この関係は常に完全な線形であるとは限りません。成膜の初期段階(核生成)は異なる挙動を示す可能性があり、膜質の維持や応力の蓄積を避けるために、長い成膜時間は他のパラメータと並行して管理する必要があります。

トレードオフの理解

効果的なPECVD最適化は、トレードオフを管理する作業です。単一の特性を向上させるためにいずれかのパラメータを限界まで押し上げると、しばしば別の特性が悪化します。

速度 vs. 品質

最も一般的なトレードオフは、成膜速度と膜質の間のものです。プラズマ電力とガス流量を積極的に増やすと材料は速く堆積しますが、以下のような結果につながる可能性もあります。

- 膜内の高い内部応力。

- 低い膜密度または高い多孔率。

- 水素などの不純物の取り込み。

- 下層基板へのプラズマ誘起ダメージ。

均一性 vs. スループット

広い基板全体で完全に均一な膜を実現するには、多くの場合「シャワーヘッド」ガス入口を介したガス流量ダイナミクスの慎重な管理が必要です。

可能な限り高い成膜速度を最適化しようとすると、反応物のフラックスが基板の中央により多く供給され、エッジへの供給が少なくなるという枯渇効果が生じ、膜厚が不均一になることがあります。

低応力 vs. 密着性

PECVDが低応力膜を生成することで知られている一方で、応力を低減するパラメータ(例:低電力、特定のガス比率)は、基板への最良の密着性を促進するパラメータと一致しない場合があります。デバイスの信頼性を確保するためには、適切なバランスを見つけることが不可欠です。

目的に合わせた適切な選択

最適化戦略は、薄膜の最終目標によって推進される必要があります。「最高」のパラメータセットは存在せず、特定の用途にとって最良のセットがあるだけです。

- 成膜速度の最大化が主な焦点の場合: 高いプラズマ電力と反応ガス流量を優先しますが、膜応力と密度における潜在的な妥協を受け入れる準備をしてください。

- 高い膜質と低応力の達成が主な焦点の場合: 中程度の電力設定を使用し、基板温度をわずかに高く(プロセス限界内で)設定し、より低い成膜速度を受け入れてください。

- 正確な膜組成(例:屈折率)の達成が主な焦点の場合: 化学量論に最も直接的な影響を与える反応ガスの流量比の綿密な制御に集中してください。

- 広い面積での膜の均一性が主な焦点の場合: 反応物の均一な分布を保証するために、チャンバー圧力とガス供給システムの物理的設計に細心の注意を払ってください。

これらの相互に関連する変数を習得することは、PECVDを複雑なプロセスから極めて多用途で強力な製造ツールへと変貌させます。

要約表:

| パラメータ | PECVD制御における役割 | 膜特性に対する主な影響 |

|---|---|---|

| プラズマ電力 | 成膜のためのプラズマを生成 | 成膜速度、応力、欠陥に影響 |

| ガス流量と組成 | 化学組成を決定 | 化学量論と成膜速度に影響 |

| チャンバー圧力 | 分子衝突を制御 | 均一性と膜密度に影響 |

| 基板温度 | 表面移動度を調整 | 密度、応力、結晶構造に影響 |

| 成膜時間 | 膜厚に対する主要な制御 | 安定したプロセスでは膜厚に直接関係 |

オーダーメイドのソリューションでPECVDプロセスの最適化を進める準備はできましたか?KINTEKは、優れたR&Dと社内製造を駆使し、CVD/PECVDシステム、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉を含む高度な高温炉システムを提供します。強力なカスタム化能力により、お客様固有の実験要件に正確に対応し、効率と結果を向上させます。お客様の研究室のニーズをサポートする方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉