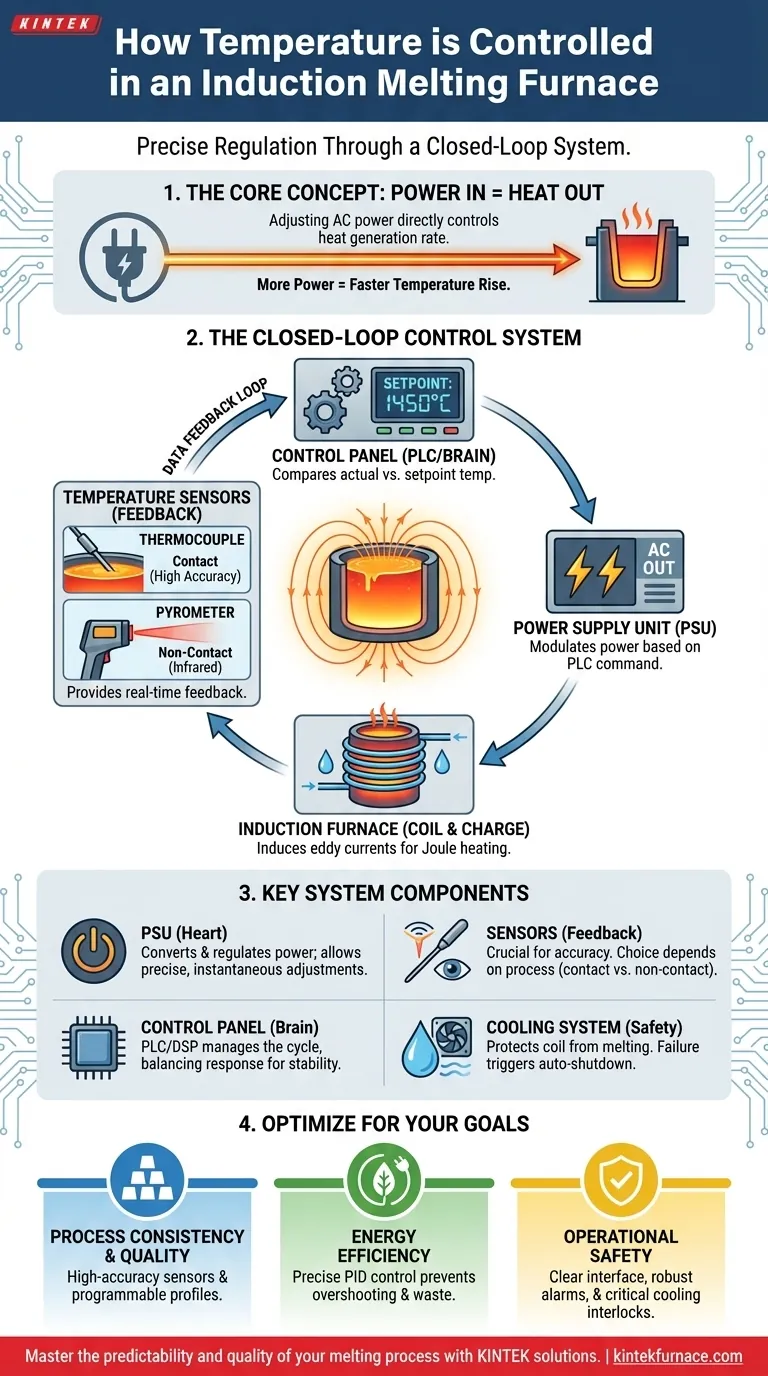

基本的に、誘導溶解炉の温度制御は、誘導コイルに供給される交流(AC)電力の量を精密に調整することによって達成されます。電力入力を増減させることで、オペレーターまたは自動システムは、金属チャージ内の発熱速度を直接制御します。これにより、正確な溶解と、鋳造や合金化に必要な特定の温度を保持する能力が可能になります。

温度制御の直接的なメカニズムは電力の調整ですが、効果的かつ正確な制御は、リアルタイムの温度センサーがコントローラーに継続的なフィードバックを提供し、コントローラーが自動的に電源を調整して正確な目標温度を維持する、洗練された閉ループシステムに依存しています。

基本原理:入力電力=発生熱量

温度制御を理解するためには、まず誘導炉がどのように熱を発生させるかを理解する必要があります。このプロセスはエレガントで非常に効率的であり、物理学の基本原理に基づいています。

誘導による発熱の仕組み

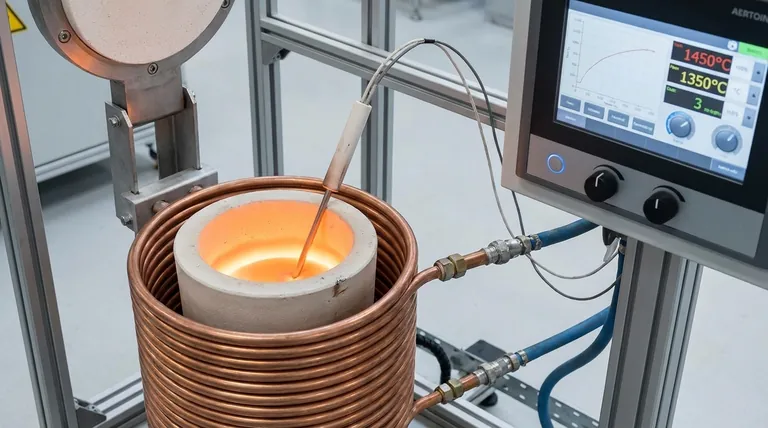

誘導炉は外部の加熱要素を使用しません。代わりに、高周波の交流電流を水冷式の銅コイルに通します。

この電流は、コイルの周りに強力で急速に変化する磁場を発生させます。この磁場内に金属などの導電性材料が置かれると、その金属自体に強力な電流(渦電流と呼ばれる)が誘導されます。

金属の自然な電気抵抗がこれらの渦電流に逆らうことで、ジュール熱と呼ばれるプロセスを通じて莫大な熱が発生します。この熱は材料の内部で直接発生するため、迅速かつ均一な溶解につながります。

電力と温度の直接的な関係

発生する熱量は、コイルに供給される電力に直接比例します。電力が増加すると磁場が強くなり、それがより強い渦電流を誘導し、結果として温度上昇が速くなります。

炉の電源装置からの電力出力を注意深く変調することにより、システムは溶解点までランプアップしたり、長期間にわたって正確な温度を保持したり、制御された方法で冷却したりすることができます。

最新制御システムの構成

電力を調整することが方法ですが、現代の産業プロセスで必要とされるインテリジェンスと精度を提供するのが制御システムです。これは単純な手動ダイヤルではなく、相互接続されたコンポーネントのネットワークです。

電源装置(PSU)

PSUは炉の心臓部です。商用電源を取り込み、誘導に必要な高周波AC電流に変換します。多くの場合IGBT技術を使用する最新のPSUは、電力レベルの即時かつ非常に正確な調整を可能にし、すべての温度制御の基礎を形成します。

温度センサー(フィードバックループ)

閉ループシステムを持つためには、コントローラーは溶融金属の実際の温度を知る必要があります。これは通常、次の2つの方法のいずれかによって達成されます。

- 熱電対: タイプKまたはSのプローブが溶融金属に直接浸され、非常に正確な測定値を得ます。

- 赤外線パイロメーター: 溶融物の表面から放射される赤外線エネルギーを測定する非接触センサー。

このリアルタイムの温度データは制御システムにフィードバックされ、フィードバックループが閉じられます。

制御盤とPLC

操作の頭脳は制御盤であり、通常はプログラマブルロジックコントローラー(PLC)または専用のデジタルコントローラー(DSP/ARM)によって実行されます。このユニットは、センサーからの実測温度と、オペレーターによってプログラムされた目標設定温度を比較します。

温度が低すぎると、PLCはPSUに電力の増加を指示します。高すぎると、電力を削減します。この測定と調整の絶え間ないサイクルは1秒間に何回も発生し、驚異的な安定性を可能にします。

冷却システムの補助的な役割

直接的な制御メカニズムではありませんが、閉ループの水冷システムは極めて重要です。これは誘導コイルが溶解するのを防ぎます。冷却システムの故障は制御盤による自動シャットダウンを引き起こし、壊滅的な損傷を防ぎ、安全を確保します。

トレードオフと重要な考慮事項の理解

完璧な温度制御を実現するには、競合するいくつかの要因のバランスを取る必要があります。これらのトレードオフを理解することは、あらゆる溶解操作を最適化するために不可欠です。

温度均一性の課題

誘導加熱は本質的に均一ですが、大きな浴槽ではわずかな温度変動が生じる可能性があります。磁場によって生じる撹拌作用は金属の混合と温度の均一化を助けますが、センサーの配置は真の平均温度を表していることを確認するために重要です。

センサーの精度と配置

熱電対は非常に正確な測定値を提供しますが、消耗品であり、プロセスを中断する可能性があるため、溶融物に物理的に導入する必要があります。パイロメーターは非接触で便利ですが、煙、スラグ、または表面の合金組成の影響を受け、不正確な測定値につながる可能性があります。

応答速度 対 安定性

温度変動に過敏に反応するシステムは、電源が絶えず設定値を「ハンティング」または「オーバーシュート」する原因となり、エネルギーを浪費し、コンポーネントにストレスを与える可能性があります。適切に調整されたシステムは、迅速な応答とスムーズで安定した電力供給のバランスを取り、絶え間ない大幅な調整なしに温度を一定に保ちます。

目標に合った選択をする

温度制御システムの洗練度は、運用の優先順位と一致させる必要があります。

- プロセスの再現性と品質が主な焦点の場合: 高精度センサーと、プログラム可能な溶解プロファイルとデータロギングを可能にするPLCを備えた閉ループシステムに投資してください。

- エネルギー効率が主な焦点の場合: 最新のIGBT電源と正確なPID制御ループを組み合わせることは、温度のオーバーシュートを防ぎ、保持期間中のエネルギーの無駄を最小限に抑えるために不可欠です。

- 運用の安全性と使いやすさが主な焦点の場合: 制御盤に明確なインターフェース、堅牢なアラーム、および温度制限と重要な冷却システムの両方に関連付けられたインターロックがあることを確認してください。

結局のところ、温度制御を習得することは、単に熱を管理することではなく、溶解プロセス全体の予測可能性、効率性、および品質を習得することなのです。

要約表:

| 制御コンポーネント | 主な機能 | 重要な考慮事項 |

|---|---|---|

| 電源装置(PSU) | コイルへの電力の変換と調整 | 最新のIGBT技術により、正確かつ瞬時の調整が可能 |

| 温度センサー(熱電対/パイロメーター) | リアルタイムの温度フィードバックを提供する | 信頼性の高い制御のためには、精度と配置が重要 |

| 制御盤(PLC) | 実測温度と設定値を比較し、電力を調整する | オーバーシュートを防ぐために、迅速な応答と安定性のバランスを取る |

| 冷却システム | コイルを過熱から保護する | 不可欠な安全インターロック。故障するとシャットダウンが作動する |

KINTEKのソリューションで、溶解プロセスの予測可能性と品質をマスターしましょう。

優れた研究開発と社内製造を活用し、KINTEKは多様な鋳造所や冶金研究所に先進的な誘導溶解ソリューションを提供しています。真空・雰囲気炉を含む当社の製品ラインは、お客様固有の温度制御要件を正確に満たすための強力な深層カスタマイズ能力によって補完されており、プロセスの再現性、エネルギー効率、および運用の安全性を保証します。

今すぐ専門家にお問い合わせいただき、お客様の溶解操作を最適化する方法についてご相談ください。

ビジュアルガイド