あらゆるPECVDシステムにおいて、プラズマは真空チャンバー内の低圧ガスに強力で高周波の電場を印加することによって生成されます。この印加されたエネルギーが自由電子を加速し、その電子がガス分子と衝突してイオン化することで、薄膜堆積に必要な反応性のプラズマ状態が作られます。

PECVDの目的は単にプラズマを生成することではなく、それを低温エネルギー源として利用することです。プラズマは安定した前駆体ガスを非常に反応性の高いフラグメントに分解し、従来の堆積方法に不可欠な高温を必要とせずに高品質の薄膜を形成できるようにします。

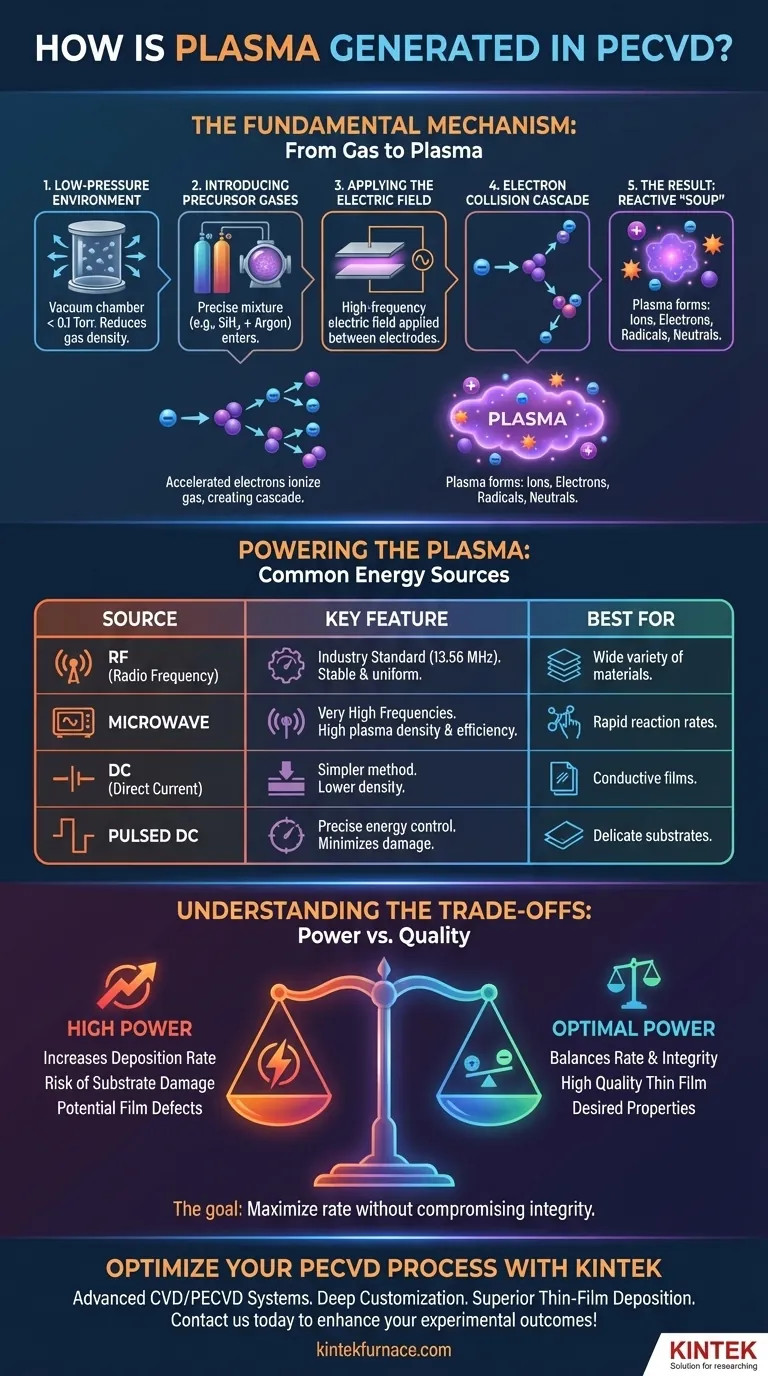

基本原理:ガスからプラズマへ

PECVD反応器内でのプラズマ生成は、分子レベルで化学的前駆体を活性化させるために設計された制御された多段階プロセスです。

低圧環境

まず、プロセスは非常に低い圧力、通常は0.1 Torr未満の真空チャンバー内で行われます。この真空は、ガス分子の密度を低下させ、電子が衝突する前に電場から十分なエネルギーを得るのに十分な距離を移動できるようにするために重要です。

前駆体ガスの導入

次に、前駆体ガスの正確な混合物がチャンバーに導入されます。これらは目的の膜の化学的構成要素であり、例えばシリコンベースの膜にはシラン(SiH₄)などが使用され、多くの場合アルゴンなどの不活性キャリアガスと混合されます。

電場の印加

その後、チャンバー内の2つの電極間に電場が印加されます。この外部電源によって駆動される電場が、最終的にプラズマ形成を促進するエネルギーを提供します。

電子衝突カスケード

電場は、ガス中に自然に存在する少数の自由電子を加速させます。これらの高エネルギー電子(通常100~300 eV)が中性ガス分子と衝突します。

衝突が十分に強力であれば、中性分子から電子を叩き出し、正電荷を帯びたイオンと別の自由電子を生成します。このプロセスはイオン化として知られています。新たに解放された電子も電場によって加速され、連鎖反応、すなわち「カスケード」を引き起こし、密度の高いイオンと電子の雲が急速に生成されます。

結果:反応性の「スープ」

このイオン化されたガス—正イオン、自由電子、中性原子、そしてラジカルとして知られる非常に反応性の高い分子フラグメントの混合物—がプラズマです。この状態はしばしば特徴的な輝きとして見え、基板表面での堆積反応を駆動するために必要なすべての高エネルギー種を含んでいます。

プラズマへの電力供給:一般的なエネルギー源

電源の選択はプラズマの特性を決定し、特定の堆積要件に合わせて調整されます。

高周波(RF):業界標準

最も一般的な方法は、業界標準の13.56 MHzで動作する高周波(RF)電源を使用することです。RF電源は、安定した均一な持続的なプラズマ(または「グロー放電」)を生成するのに非常に効果的であり、幅広い材料に適しています。

マイクロ波エネルギー:高周波の代替手段

マイクロ波電源は、さらに高い周波数でプラズマを生成します。これにより、非常に高いプラズマ密度とイオン化効率が得られ、急速な反応速度を必要とする特定のプロセスで有利になることがあります。

直流(DC)とパルスDC

直流(DC)はより単純な方法ですが、通常は低密度のプラズマを生成し、導電性材料に限定されることがよくあります。パルスDCはより高度な技術であり、プラズマエネルギーを正確に制御できるため、イオン衝撃による損傷を防ぐためにデリケートな基板上に膜を堆積させる場合に不可欠です。

トレードオフの理解:パワーと品質

プラズマの制御は、堆積速度と膜の最終品質との間のバランスです。主要な変数は電極に印加されるパワーです。

プラズマパワーの役割

プラズマパワーを上げると、反応種のエネルギーと密度が直接的に増加します。これにより通常、化学反応が促進され、堆積速度が向上します。

高パワーのリスク

しかし、過度のパワーは有害となる可能性があります。高エネルギーイオンが基板表面に衝突し、物理的な損傷や成長中の膜の構造欠陥を引き起こす可能性があります。これにより、膜の電気的または光学的特性が劣化する可能性があります。

堆積速度と膜の完全性のバランス

PECVDにおけるプロセスエンジニアリングの核となる課題は、最適なパワーレベルを見つけることです。目標は、最終的な薄膜の完全性と望ましい特性を損なうことなく、堆積速度を最大化することです。

目的に合った選択をする

プラズマ生成の方法は、プロセス結果に直接影響を与えます。あなたの選択は主要な目的に合わせるべきです。

- プロセスの安定性と汎用性が主な焦点である場合: 13.56 MHzのRFは、幅広い材料にわたって高品質の膜を生成するための確立された標準です。

- デリケートな材料に対する正確な制御が主な焦点である場合: パルスDCはプラズマエネルギーの優れた管理を提供し、堆積中の基板損傷を最小限に抑えるために不可欠です。

- 導電性膜に対するよりシンプルで費用対効果の高いセットアップが主な焦点である場合: DCは実現可能なプラズマ源となる可能性がありますが、制御が少なくプラズマ密度も低くなります。

結局のところ、プラズマ生成を習得することは、エネルギーを制御して化学反応を精密に駆動することなのです。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセス | 真空チャンバー内の低圧ガスに高周波電場を印加する |

| 主要ステップ | 低圧環境、ガス導入、電場印加、電子衝突カスケード |

| エネルギー源 | RF(13.56 MHz)、マイクロ波、DC、パルスDC |

| 結果 | 高温なしでの薄膜堆積のための反応性プラズマの生成 |

| 利点 | 低温処理、高い膜品質、材料の多様性 |

KINTEKの高度なソリューションでPECVDプロセスを最適化しましょう! 優れたR&Dと社内製造を活用し、CVD/PECVDシステムなどの高温炉システムを多様な研究室に提供し、お客様固有のニーズに合わせて調整します。当社の深いカスタマイズ能力により、精密なプラズマ制御が可能となり、優れた薄膜堆積を実現します。実験結果の向上と研究室でのイノベーション推進について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉