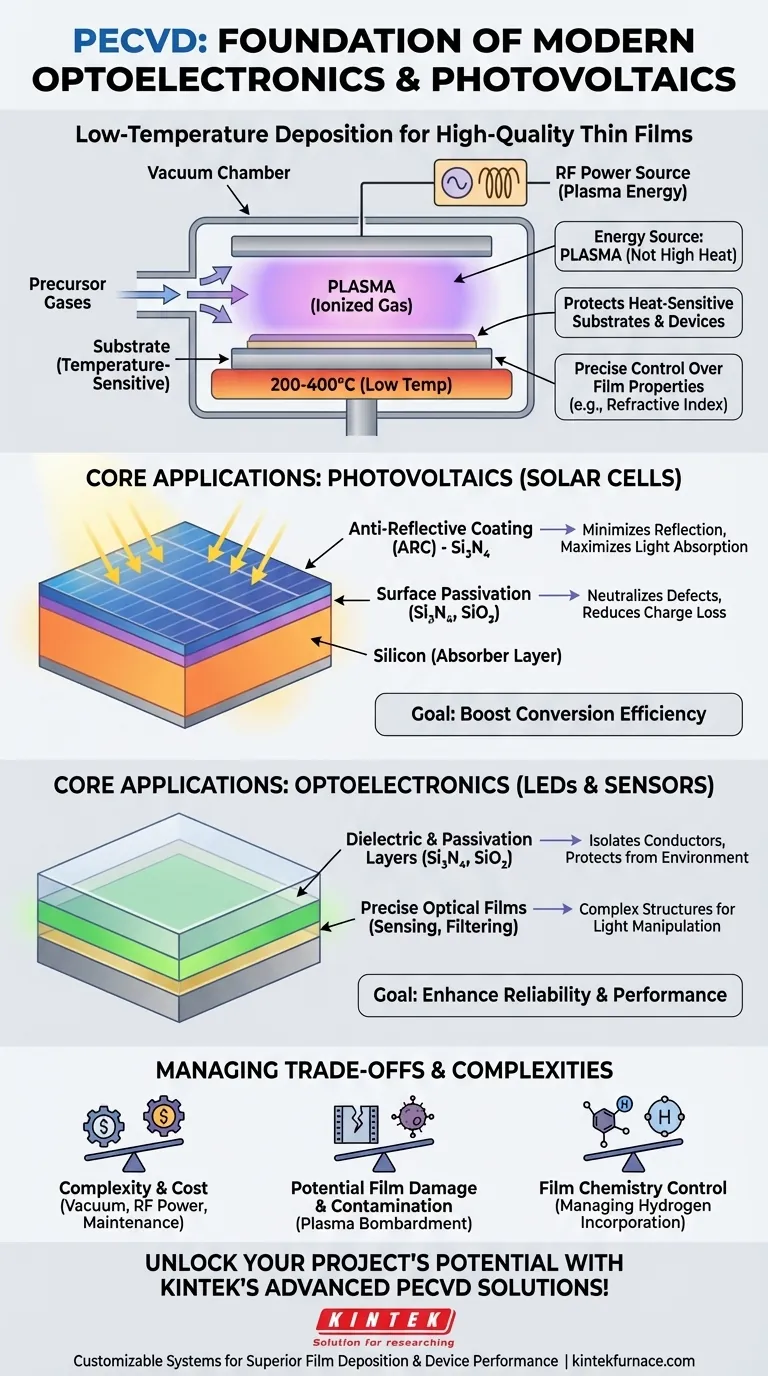

本質的に、プラズマ強化化学気相成長法(PECVD)は、現代のオプトエレクトロニクスおよび太陽光発電における基礎的な製造プロセスです。これにより、低温で高品質な薄膜を成膜することが可能になり、熱に弱い下層の部品を損傷することなく、効率的な太陽電池と信頼性の高い発光ダイオード(LED)を作成するために不可欠な要件となっています。

PECVDの核心的な価値は、化学反応に必要なエネルギーを熱エネルギーから切り離す能力にあります。高い熱の代わりにエネルギー化されたプラズマを使用することで、従来の高温法では損傷または破壊されてしまう基板上に、高密度で均一かつ機能的な膜を成長させることができます。

高度なデバイスにPECVDが不可欠な理由

PECVDの重要性は、製造上の基本的な制約、つまり熱に弱い基板上に高品質な材料を必要とすることという課題を克服する能力にあります。

低温の利点

従来の化学気相成長法(CVD)では、前駆体ガスが反応して膜を形成するために必要な熱エネルギーを供給するため、非常に高い温度(しばしば600°C以上)が必要です。

これらの温度は、シリコン太陽電池の完成した接合部やLEDの繊細な量子井戸構造など、太陽光発電やオプトエレクトロニクスで使用される多くの部品にとって破壊的です。

PECVDは、電磁界を使用してプラズマ(イオン化ガス)を生成することでこれを解決します。このプラズマが化学反応の活性化エネルギーを提供し、はるかに低い温度(通常200~400°C)での成膜を可能にします。

膜特性に対する比類ない制御

プラズマ環境により、エンジニアは最終的な膜を精密に制御できます。ガス流量、圧力、プラズマ出力などのプロセスパラメータを慎重に管理することで、材料の最終的な特性を綿密に調整できます。

これには、膜の屈折率、密度、化学組成、応力の制御が含まれ、これらはすべて光学的および電子的性能にとって非常に重要です。

太陽光発電(ソーラーセル)における主な応用

太陽光発電では、できるだけ多くの光子を電子に変換することが目標です。PECVDは、この変換効率を直接改善する層を成膜する上で不可欠です。

反射防止膜(ARC)

むき出しのシリコン表面は、入射する太陽光の30%以上を反射します。反射防止膜は、この反射を最小限に抑えるように正確に制御された厚さと屈折率を持つ透明な層であり、より多くの光が太陽電池に入射することを可能にします。

PECVDは、この目的のために窒化シリコン(Si₃N₄)膜を成膜するための業界標準です。このプロセスにより、太陽スペクトル全体で光吸収を最大化するために屈折率を精密に調整できます。

表面パッシベーション

太陽電池における効率損失の大きな原因は、「表面再結合」であり、電荷キャリア(電子と正孔)が収集される前にシリコン表面で失われます。

パッシベーション層は、これらの欠陥を中和する電気絶縁膜です。ARCに使用されるのと同じ窒化シリコン膜は、優れた表面パッシベーションも提供し、重要な二重の役割を果たします。**二酸化シリコン(SiO₂)もPECVDを介して成膜される一般的なパッシベーション膜です。

オプトエレクトロニクス(LEDおよびセンサー)における主な応用

LEDや光センサーなどのオプトエレクトロニクスデバイスも、熱に敏感な複雑な多層構造に依存しています。

誘電体およびパッシベーション層

LEDには、デバイスの異なる導電部分を絶縁し、短絡を防ぐために高品質の絶縁層(誘電体)が必要です。また、敏感な半導体材料を環境劣化から保護し、長期的な信頼性と安定した光出力を確保するためにパッシベーション層も必要です。

PECVDが低温で高密度でピンホールのないSi₃N₄およびSiO₂膜を成膜できる能力は、堅牢で長寿命のLEDを製造するために不可欠です。

精密な光学膜

光センサー、光度計、データストレージシステム向けに、PECVDは幅広い光学コーティングを作成するために使用されます。屈折率の精密な制御により、特定の光を操作する複雑なフィルター、導波路、その他の構造の製造が可能になります。

トレードオフの理解

PECVDは強力ですが、万能な解決策ではありません。管理する必要がある特定の複雑さが伴います。

複雑さとコスト

PECVDシステムは、熱CVDリアクターよりも本質的に複雑です。プラズマを生成するためには、真空チャンバー、ガス処理システム、および洗練された高周波(RF)またはマイクロ波電源が必要であり、これにより機器およびメンテナンスコストが高くなります。

膜損傷および汚染の可能性

プラズマ中のイオンは化学反応を促進しますが、基板を物理的に衝撃することもMます。適切に制御しないと、成長中の膜または下層のデバイスに欠陥や損傷を引き起こす可能性があります。また、このプロセスは、チャンバー壁や前駆体ガスからの汚染にも敏感です。

膜の化学組成の制御

プラズマ環境は反応性が高く、水素などの他の元素が膜に取り込まれる可能性があります。これは望ましい場合もありますが(アモルファスシリコンのように)、意図した膜特性を変化させる可能性もあり、慎重に制御する必要があります。

これを目標に適用する方法

PECVDを使用するかどうかの決定は、デバイスの性能要件と製造上の制約との間のトレードオフによって決まります。

- 太陽電池の効率を最大化することが主な焦点の場合: 反射防止と表面パッシベーションのために、高品質でデュアル機能の窒化シリコン膜を成膜するにはPECVDを使用する必要があります。

- 信頼性の高い高性能LEDの製造が主な焦点の場合: 発光層を損傷することなく、堅牢なパッシベーション膜と誘電体膜を成膜するにはPECVDに頼る必要があります。

- 高温耐性のあるコスト重視のアプリケーションが主な焦点の場合: 基板が熱に耐えられるのであれば、大気圧CVDやスパッタリングのようなより単純な方法がより経済的かもしれません。

最終的に、PECVDは、より優れた膜を、そうでなければ不可能だった条件下で成膜することにより、エンジニアがより高性能なデバイスを構築することを可能にします。

要約表:

| 応用分野 | PECVDの主な用途 | 利点 |

|---|---|---|

| 太陽光発電 | 反射防止膜、表面パッシベーション | 光吸収の増加、電荷キャリア損失の低減 |

| オプトエレクトロニクス | 誘電体層、パッシベーション、光学膜 | デバイスの信頼性向上、精密な光操作 |

| 一般 | 低温成膜 | 熱に弱い基板の保護、複雑な構造の実現 |

KINTEKの高度なPECVDソリューションで、オプトエレクトロニクスおよび太陽光発電プロジェクトの可能性を最大限に引き出してください! 卓越したR&Dと社内製造を活用し、お客様独自のニーズに合わせたCVD/PECVDシステムを含む様々な高温炉を提供しています。当社の詳細なカスタマイズ能力は、優れたデバイス性能のために精密な膜成膜を保証します。今すぐお問い合わせください。お客様の研究室の効率と革新性をどのように向上させることができるかをご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉