本質的に、プラズマエッチング化学気相堆積法(PECVD)は、太陽電池製造において、非常に薄く均一な膜をシリコンウェハ上に堆積させるために使用されます。これらの膜、主に窒化ケイ素(SiNx)は、太陽光の吸収を最大化するための反射防止コーティングとして、またセルの電気効率を向上させるためのパッシベーション層として、二重の役割を果たします。

PECVDは単なるコーティング工程ではありません。光子の捕捉と電気への効率的な変換という太陽電池の能力を直接向上させる重要なエンジニアリングプロセスであり、現代の高性能太陽光発電製造には不可欠です。

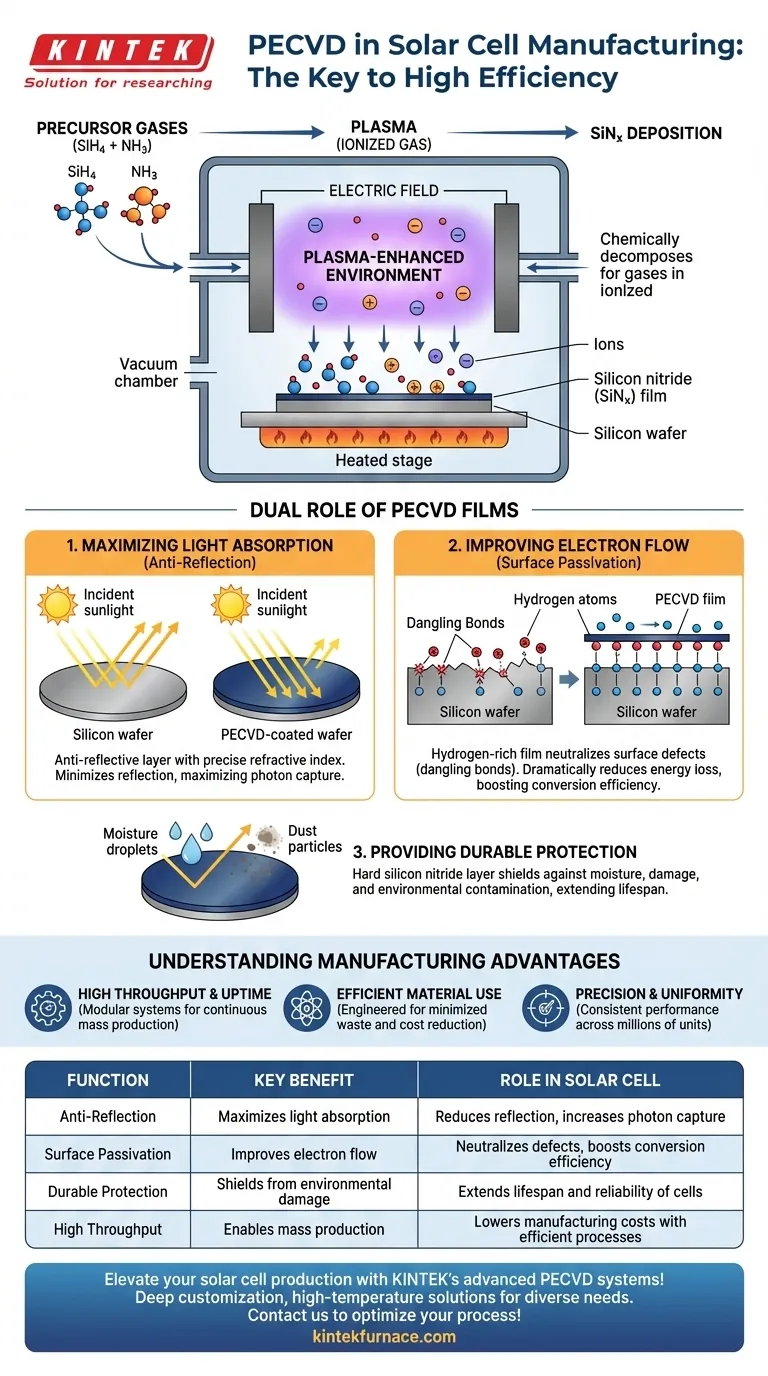

太陽電池効率におけるPECVD膜の二重の役割

PECVDによって堆積される膜は受動的な層ではありません。それらは、明確で重要な2つの方法で太陽電池の性能を積極的に向上させます。

機能1:光吸収の最大化(反射防止)

むき出しのシリコンウェハは本質的に反射性があり、一部の太陽光が電気に変換される前に跳ね返してしまいます。

PECVDは、精密な窒化ケイ素層を適用するために使用されます。この膜は、太陽スペクトル全体での光の反射を最小限に抑えるように設計された特定の屈折率を持っており、より多くの光子が活性シリコン材料内に入り込むことを保証します。

機能2:電子の流れの改善(表面パッシベーション)

シリコンウェハの表面には、「ダングリングボンド」や転位として知られる微小な欠陥があります。これらの欠陥は、太陽光によって放出された電子をトラップし、それらが電気電流に寄与する代わりに熱としてエネルギーを失わせる可能性があります。

PECVDによって堆積される窒化ケイ素膜は水素が豊富です。この水素が表面欠陥を「パッシベート」または中和し、事実上修復します。このプロセスにより、キャリアの損失が劇的に減少し、セルの全体的な変換効率が直接向上します。

機能3:耐久性のある保護の提供

光学的な役割と電気的な役割に加えて、硬い窒化ケイ素層は、太陽電池パネルの寿命を通じて、デリケートなシリコン表面を湿気、取り扱いによる損傷、環境汚染から保護する耐久性のあるコーティングを提供します。

PECVDプロセスがこれを達成する方法

PECVDの精度が、その価値を決定づけています。このプロセスは、膜を一度に1分子層ずつ構築するために、高度に制御された環境下で行われます。

プラズマ強化環境

プロセス全体は、非常に低い圧力下で真空チャンバー内で行われます。チャンバー内の2つの電極間にサイクリックな電場が印加されます。

前駆体ガスの使用

慎重に制御された前駆体ガスの混合物がチャンバー内に導入されます。窒化ケイ素(SiNx)を生成するために、これらのガスは通常、シラン(SiH4)とアンモニア(NH3)であり、不活性キャリアガスと混合されることがよくあります。

薄膜の形成

電場がガス混合物にエネルギーを与え、ガス分子から電子を剥ぎ取り、プラズマとして知られる輝くイオン化ガスを生成します。

この高反応性のプラズマが前駆体ガスを化学的に分解します。結果として生じるイオンはシリコンウェハの表面に引き寄せられ、そこで結合して薄く、高密度で、極めて均一な膜を形成します。この「プラズマ強化」により、従来のCVDよりも低温での堆積が可能になり、太陽電池のデリケートな特性を維持するために重要です。

製造上の利点の理解

性能上の利点は明らかですが、PECVDが大量生産に最適化されているため、標準とされています。

高いスループットと稼働時間

最新のPECVDシステムはモジュール化されており、継続的でコスト効率の高い大量生産のために設計されています。これらは高い信頼性で動作し、清掃のためのダウンタイムを最小限に抑える必要があり、これは製造コストを低く抑えるために不可欠です。

効率的な材料利用

このプロセスは、原材料である前駆体ガスの利用効率が非常に高いように設計されており、廃棄物を最小限に抑え、ウェハあたりのコストをさらに削減します。

精度と均一性

この技術は、基板温度と堆積プロセスに対して極めて正確な制御を提供します。これにより、すべてのセルが均一な厚さと品質の膜を受け取り、数百万個のユニットにわたって一貫した性能につながります。

目標に応じた適切な選択

PECVDの機能性を理解することで、特定の目的に最も関連性の高い側面に焦点を当てることができます。

- セルの効率最大化が主な焦点の場合: 表面パッシベーションの品質と反射防止層の正確な調整が、PECVDプロセスの最も重要な成果です。

- 製造とコスト削減が主な焦点の場合: 最新のPECVDシステムの高いスループット、材料効率、および高い稼働時間が、スケーラブルな生産を可能にする主な特徴です。

- プロセスエンジニアリングが主な焦点の場合: 前駆体ガスの流量、プラズマ電力、および温度の制御を習得することが、目的の膜特性とデバイス性能を達成するための基礎となります。

結局のところ、PECVDは、太陽電池の性能と生産における最も重要な課題を解決するために設計された、物理学と化学の洗練された融合を表しています。

要約表:

| 機能 | 主な利点 | 太陽電池での役割 |

|---|---|---|

| 反射防止 | 光吸収の最大化 | 反射を低減し、光子捕捉を増加させる |

| 表面パッシベーション | 電子の流れの改善 | 欠陥を中和し、変換効率を向上させる |

| 耐久性のある保護 | 環境損傷からのシールド | セルの寿命と信頼性を延長する |

| 高いスループット | 大量生産を可能にする | 効率的なプロセスで製造コストを削減する |

KINTEKの先進的なPECVDシステムで太陽電池生産を向上させましょう! 優れた研究開発と社内製造を活用し、当社は特殊なCVD/PECVDシステムを含む、多様な研究室向けに調整された高温炉ソリューションを提供します。当社の強力なカスタムメイド機能は、お客様固有の実験ニーズとの正確な整合性を保証し、効率、耐久性、コスト効率を高めます。今すぐお問い合わせいただき、当社の技術がお客様の太陽光発電製造プロセスを最適化する方法についてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン