チューブ炉では、熱は三段階のプロセスを経て内部の材料に伝達されます。まず、外部の加熱エレメントが熱を発生させ、それが放射と対流によってプロセスチューブの外壁に移動します。次に、この熱が伝導によってチューブの固体壁を通過します。最後に、熱はチューブの熱い内壁から、放射、対流、伝導の組み合わせによってサンプル自体に伝達されます。

理解すべき核となる原則は、チューブ炉内の熱伝達は単一の事象ではなく、物理的なメカニズムの連続であるということです。材料の加熱の効率と均一性は、プロセスの各段階でこれらのメカニズム(放射、伝導、または対流)のどれが支配的であるかに完全に依存します。

熱の三段階の旅

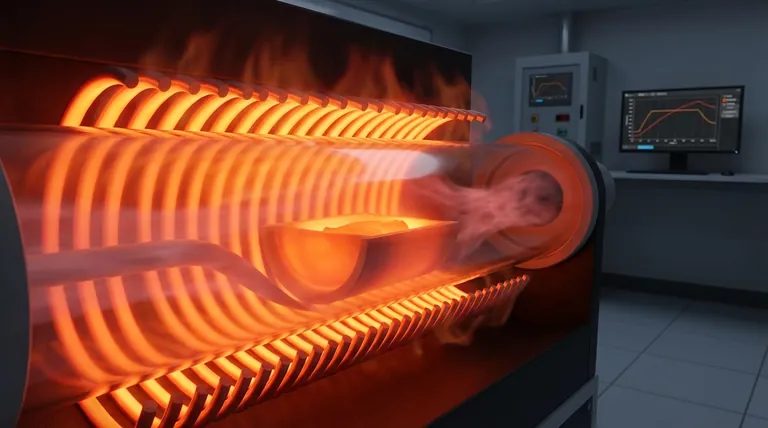

熱処理プロセスを習得するには、熱が熱源からサンプルまでどのように移動するかを視覚化する必要があります。それは、移動中に輸送方法が変わる、さまざまな材料と空間を通過する旅です。

ステージ1:エレメントからチューブ壁へ(放射と対流)

プロセスは、通常、ワークチューブを取り囲む抵抗コイルまたはロッドである加熱エレメントから始まります。

これらのエレメントに電気が流れると、その内部抵抗によって強烈な熱が発生します。このエネルギーは、主に熱放射(高温のエレメントとより低温のチューブの間の空間を伝わる電磁波)を介して、炉チューブの外面に伝達されます。

エレメントとチューブの間のギャップに空気またはその他のガスが存在する場合、加熱されたガスが循環してエネルギーをチューブ壁に伝達するため、対流も役割を果たします。

ステージ2:チューブ壁を通過する(伝導)

熱がプロセスチューブの外面(石英、アルミナ、またはセラミックで作られていることが多い)に到達すると、固体材料を通過して内部に移動する必要があります。

この伝達は熱伝導によって起こります。外壁の分子はより激しく振動し、そのエネルギーを隣接する分子に伝達し、チューブの固体構造を介して熱流を発生させ、内壁に到達させます。チューブの材料と厚さが、このプロセスの速度に直接影響します。

ステージ3:チューブからサンプルへ(すべての3つのメカニズム)

これが最後かつ最も複雑な段階です。チューブの内壁が熱くなると、3つのすべてのメカニズムを使用してサンプルに熱を伝達し、それらの相対的な重要性は特定のセットアップによって異なります。

- 放射:チューブの高温の内面がサンプル表面に直接熱を放射します。真空または非吸収性ガスを使用する場合、これはしばしば最も重要な熱伝達モードとなります。

- 対流:プロセスで流動ガスまたは静止ガス(空気、窒素、アルゴンなど)を使用する場合、ガスは内側チューブ壁との接触によって加熱されます。この高温ガスはチューブ内で循環し、サンプルのすべての表面に熱を伝達します。

- 伝導:サンプルがチューブの底または側面に直接物理的に接触している場合、熱は伝導によって直接伝達されます。これは効率的ですが、通常はサンプルの表面積の小さな部分にしか影響しません。

トレードオフと主要因の理解

チューブ炉の性能は固定されているわけではなく、セットアップの物理学によって決定されます。これらの要因を理解することで、プロセスの結果を制御できるようになります。

雰囲気(真空 対 ガス)の重要な役割

真空では、対流は排除されます。熱伝達は、チューブ壁からサンプルへの放射にほぼ完全に依存します。これにより加熱速度が遅くなり、サンプルが複雑な形状をしている場合は温度勾配が生じる可能性があります。

プロセスガスを使用すると、対流が主要な要因になります。循環または流動するガスは熱をより均一に分散させるのに役立ち、加熱プロセスを大幅にスピードアップさせ、サンプル全体でより良い温度均一性につながります。

炉の設計とサンプルの形態

炉の設計は大きな影響を与えます。例えば、回転式チューブ炉は材料を連続的につり上げます。これにより、サンプルのすべての部分が熱いチューブ壁(伝導の向上)と熱い内部雰囲気(対流の向上)にさらされることが保証され、特に粉末や顆粒の場合に優れた加熱均一性がもたらされます。

同様に、多ゾーン炉はチューブの長さに沿って個別の加熱回路を使用します。これにより、正確な温度プロファイルを作成し、端部での熱損失を補償して、サンプル全体が非常に均一な温度ゾーン内に留まるようにすることができます。

プロジェクトへの応用方法

主な処理目標に基づいて運用戦略を立てる必要があります。これらの原理を使用して、結果を最適化してください。

- 主な焦点が最大の温度均一性である場合:対流を促進するためにプロセスガスを使用し、特に粉末の場合は、回転式チューブ炉を検討して、すべての表面が均等に加熱されるようにします。

- 主な焦点が可能な限り速い加熱である場合:高流速の対流ガスを使用し、サンプルの表面積がチューブ壁からの放射に最大限さらされるようにします。

- 主な焦点が高純度プロセスを真空下で行う場合:放射が主なツールであることを認識してください。サンプルが完全に加熱されるように、サンプルの位置を調整して、熱いチューブ壁の「視野」を最大化し、より長い保持時間を許容します。

この熱伝達のシーケンスを理解することで、単に炉を操作するだけでなく、熱環境を正確に制御する段階に進むことができます。

要約表:

| ステージ | 熱伝達メカニズム | 主な詳細 |

|---|---|---|

| 1: エレメントからチューブ壁へ | 放射と対流 | 加熱エレメントが放射を放出し、ガスの対流が外側チューブ表面への伝達を助けます。 |

| 2: チューブ壁を通過 | 伝導 | 熱が固体チューブ材料(例:石英、アルミナ)を通って内壁に移動します。 |

| 3: チューブからサンプルへ | 放射、対流、伝導 | セットアップに依存:真空では放射が支配的、ガス使用時は対流、サンプルがチューブに接触する場合は伝導。 |

KINTEKの高度なチューブ炉で熱プロセスを最適化しましょう! 卓越した研究開発と社内製造を活用し、チューブ炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温ソリューションを多様な研究所に提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験ニーズとの正確な整合性が保証されます。本日お問い合わせいただき、当社の炉がいかに加熱の均一性と効率を向上させるかをご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 研究用石英管状炉 RTP加熱管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉