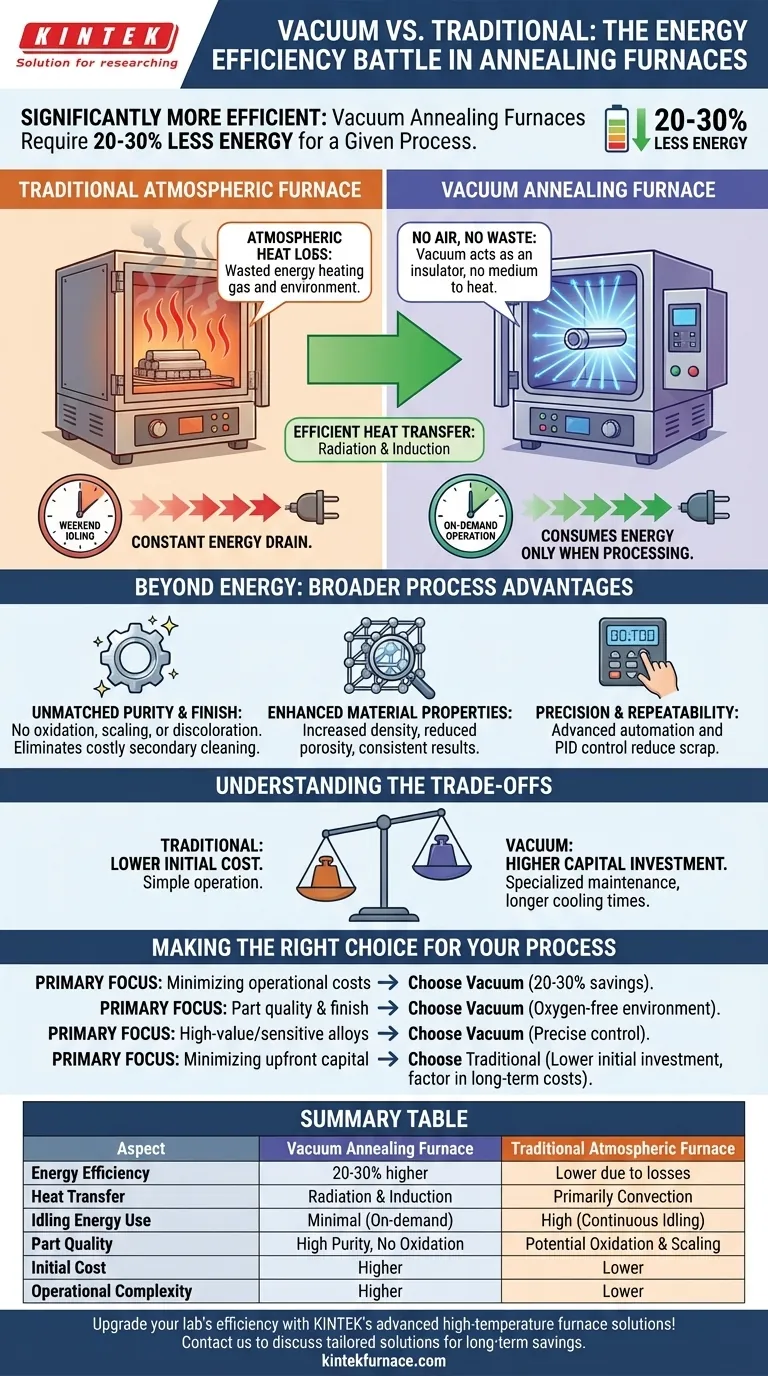

直接比較すると、真空焼きなまし炉は、従来の雰囲気炉よりも大幅にエネルギー効率が高いです。通常、特定のプロセスで必要なエネルギーは20〜30%少なく、この節約は、その基本的な設計と、準真空環境での加熱の物理学に直接起因しています。この効率性により、運用コストと熱処理プロセスの全体的な環境負荷が削減されます。

真空炉のエネルギー効率は、単なるわずかな改善ではありません。それは、根本的に異なる加熱アプローチの結果です。空気を除去することで、大量の熱的に非効率な雰囲気を加熱する必要がなくなり、より高い精度ではるかに少ない無駄でエネルギーを供給できるようになります。

真空炉の効率性の核心メカニズム

エネルギー節約を理解するためには、各炉のタイプがどのように熱を処理するかを見る必要があります。その違いは明らかであり、エネルギー消費に重大な影響を与えます。

大気による熱損失の排除

従来の雰囲気炉は、基本的に空気または保護ガスで満たされた熱い箱です。このガスを加熱するだけでかなりのエネルギーが無駄になり、その熱は対流によって部品に伝達されます。

一方、真空炉は、ほぼすべての空気を除去します。加熱する雰囲気がないため、エネルギーが中間媒体に無駄になることはありません。真空自体が優れた断熱材として機能し、炉壁や周囲環境への熱損失を大幅に削減します。

優れた熱伝達方法

真空中では、熱伝達の主な方法は放射です。焼きなましで一般的な高温では、これはワークロードを加熱する非常に効率的かつ直接的な方法です。

さらに、多くの現代の真空炉は誘導加熱を使用します。この方法は、電磁場を使用して材料自体の中で直接熱を発生させます。これは非常に効率的であり、外部の加熱要素とそれに伴うエネルギー損失を完全にバイパスします。

オンデマンド操作 vs. 連続待機運転

これは、最も重要でありながら、しばしば見過ごされがちなエネルギー節約の源の1つです。多くの従来の雰囲気炉は、耐火ライニングを保護し、長い昇温遅延を避けるために、週末であっても連続的に動作温度付近に保たなければなりません。この「週末の待機運転」は、莫大かつ継続的なエネルギーの浪費を意味します。

真空炉にはこの制限がありません。サイクルに合わせて加熱し、その後冷却することができ、部品を積極的に処理している場合にのみ大量のエネルギーを消費します。

エネルギーを超えて:プロセスのより広い利点

真空環境の利点は、電気代の削減にとどまりません。効率性を高めるのと同じ特性が、より高品質な製品を生み出します。

比類のない純度と仕上げ

酸素を除去することで、真空炉は酸化、スケール発生、変色を完全に防ぎます。部品は清潔で明るく、元の表面仕上げが損なわれることなく炉から取り出されます。

これにより、サンドブラスト、化学酸洗い、研磨などの高価でエネルギー集約的な二次作業が不要になることが多く、時間と資源の両方を節約できます。

強化された材料特性

真空炉のクリーンで汚染のない環境と正確な温度制御は、優れた冶金学的結果につながります。これには、材料密度の増加、気孔率の低減、硬度、強度、延性などの望ましい特性の一貫した達成が含まれます。

精度と再現性

高度な自動化とPID(比例・積分・微分)温度制御システムにより、真空炉は並外れた精度を実現します。これにより、すべてのバッチのすべての部品がまったく同じ熱サイクルを受け、不良バッチの再処理に伴う無駄なエネルギーを排除し、スクラップ率を低減します。

トレードオフの理解

非常に効率的ではありますが、真空技術がすべての用途にとってデフォルトの選択肢というわけではありません。バランスの取れた評価には、その潜在的な欠点を認識する必要があります。

高い初期設備投資

真空炉は、真空ポンプ、高度な制御、特殊なチャンバー構造を組み込んだ、より複雑なシステムです。そのため、通常、同サイズのよりシンプルな雰囲気炉に比べて初期購入価格が高くなります。

サイクル時間の考慮事項

加熱は非常に速くても、真空中の冷却は補助なしでは遅くなることがあります。急速冷却を必要とする用途では、炉にガス焼入れシステムを装備する必要があり、これにはコストと複雑さが増します。計画を立てていない場合、これが全体的なスループットに影響を与える可能性があります。

メンテナンスと運用上の複雑さ

ポンプ、シール、計装を含む真空システムは、性能と信頼性を確保するために専門的なメンテナンスが必要です。オペレーターは、基本的な雰囲気炉に比べて、プロセス変数を管理するためにより多くのトレーニングが必要となる場合もあります。

プロセスに最適な選択をする

理想的なソリューションは、初期費用と長期的な性能および部品品質のバランスを取りながら、運用上の優先事項を明確に理解することにかかっています。

- 運用コストの最小化が最優先事項の場合: 20~30%のエネルギー節約と、待機中のエネルギー消費の完全な排除により、真空炉は長期的に魅力的な経済的選択肢となります。

- 部品の品質と仕上げが最優先事項の場合: 真空炉の無酸素環境は比類なく、酸化を排除し、二次的な洗浄作業の必要性を減らすことがよくあります。

- 高価値または敏感な合金の加工が最優先事項の場合: 真空技術の正確な制御と高純度環境は、一貫した高性能材料特性を達成するために不可欠です。

- 初期設備投資の最小化が最優先事項の場合: 従来の雰囲気炉は初期投資が低いかもしれませんが、継続的なエネルギー、労力、および潜在的な後処理コストを慎重に考慮する必要があります。

最終的に、真空炉の選択は、プロセス効率、優れた部品品質、および持続可能な長期的な運用コスト削減への投資です。

要約表:

| 側面 | 真空焼きなまし炉 | 従来の雰囲気炉 |

|---|---|---|

| エネルギー効率 | 20~30%高い | 雰囲気加熱損失のため低い |

| 熱伝達方法 | 放射および誘導加熱 | 主に対流 |

| 待機時エネルギー使用 | 最小限(オンデマンド運転) | 高い(しばしば連続待機) |

| 部品品質 | 高純度、酸化なし | 潜在的な酸化とスケール発生 |

| 初期費用 | 高い | 低い |

| 運用上の複雑さ | 高い(専門的なメンテナンスが必要) | 低い |

KINTEKの高度な高温炉ソリューションで、研究室の効率をアップグレードしましょう! 卓越したR&Dと自社製造を活用することで、多様な研究室に信頼性の高い真空焼きなまし炉を提供し、エネルギー使用量を20~30%削減し、運用コストを削減し、優れた部品品質を保証します。マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験ニーズに対応するための強力なディープカスタマイズによって支えられています。非効率性によって足かせとなることなく、今すぐお問い合わせください。当社のオーダーメイドソリューションがお客様の熱処理プロセスをどのように変革し、長期的な節約をもたらすかをご相談しましょう!

ビジュアルガイド