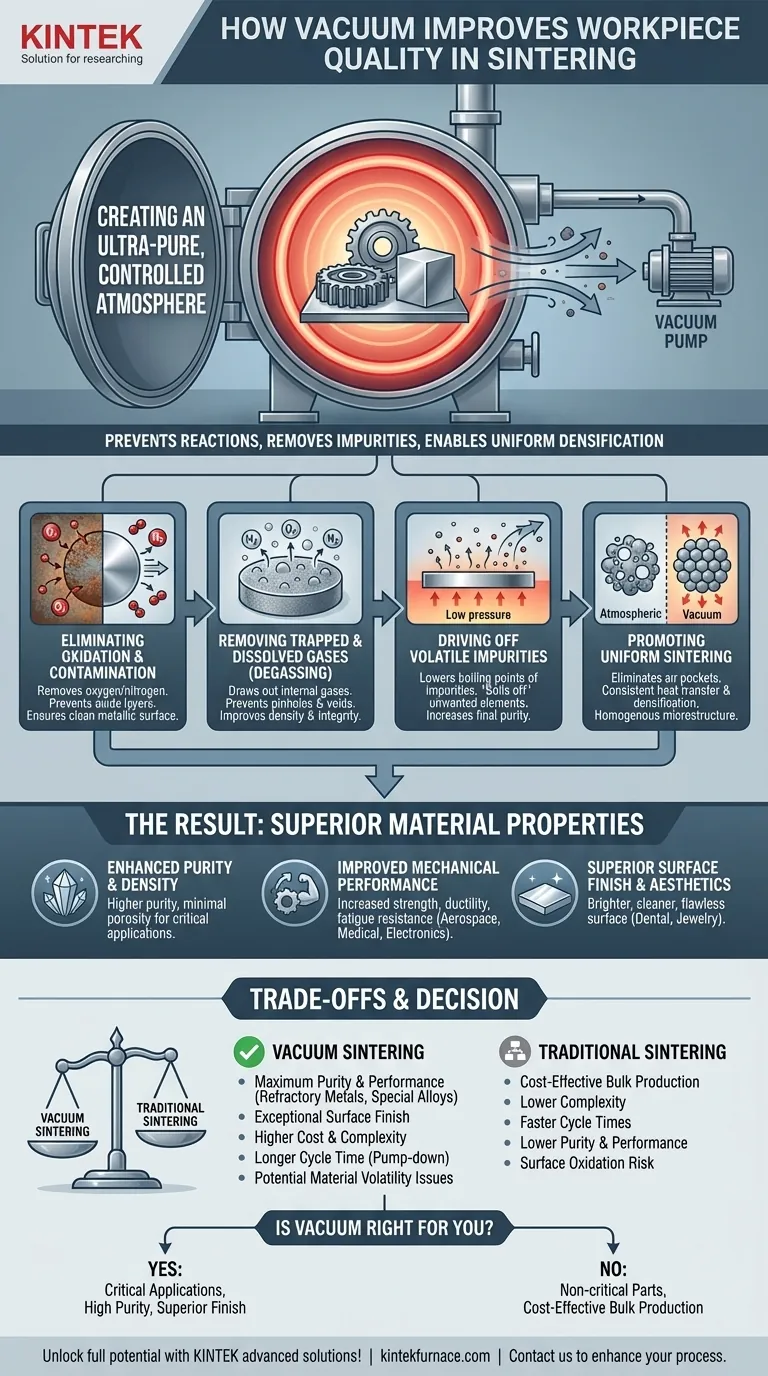

本質的に、真空環境は、超高純度で制御された雰囲気を作り出すことにより、焼結中のワークピースの品質を向上させます。これにより、望ましくない化学反応が防止され、埋め込まれた不純物が除去され、材料が均一に緻密化され、結果として優れた純度、強度、表面仕上げを備えた最終製品が得られます。

空気中の反応性および破壊的な要素を除去することにより、真空焼結は、単に材料を加熱することから、それを根本的に精製することへと焦点を移します。このプロセスは、材料本来の特性を最大限に引き出します。

中核的なメカニズム:真空はいかに精製し、保護するか

その利点を理解するには、真空が可能にする特定の物理的および化学的プロセスを見る必要があります。それは単に空気がないことではなく、複数のレベルで汚染物質を積極的に除去することです。

酸化と汚染の排除

真空の最も直接的な利点は、大気中のガス、主に酸素と窒素を除去することです。

加熱すると、多くの材料は酸素と容易に反応し、脆く望ましくない酸化層を表面に形成します。真空炉はこれらの反応性ガスを除去し、酸化を完全に防ぎ、材料の表面を清潔で金属的な状態に保ちます。

閉じ込められたガスおよび溶解したガスの除去

多くの生の金属粉末には、水素、酸素、窒素などのガスが材料自体に溶解して含まれています。

真空中で加熱する際、これらの閉じ込められたガスはワークピースから排出されます。これは脱ガスとして知られるプロセスです。これは、材料の密度と構造的完全性を損なう微細な空孔またはピンホールの形成を防ぐために重要です。

揮発性不純物の除去

真空の低圧環境は、多くの物質の沸点を効果的に下げます。

この原理は、原材料に含まれる可能性のある揮発性不純物を除去するために使用されます。ワークピースが加熱されると、これらの不要な要素は本質的に「蒸発」し、真空ポンプによって排出され、結果として著しく純度の高い最終製品が得られます。

均一な焼結の促進

大気中の炉では、閉じ込められた空気のポケットが材料粒子の均一な結合を妨げる可能性があります。

真空はこの問題を解消し、より均一な熱伝達と部品の緻密化を可能にします。これにより、より均質な微細構造と合金元素のより均一な分布が実現し、特殊合金の性能にとって不可欠です。

結果:優れた材料特性

真空環境が提供する精製と保護は、最終的なワークピースの測定可能な改善に直接つながります。

純度と密度の向上

酸化物、溶解ガス、揮発性汚染物質を除去することにより、最終製品ははるかに高いレベルの純度と密度を達成します。これは、微量の不純物でさえ故障につながる可能性のある高性能アプリケーションにとって不可欠です。

機械的性能の向上

孔が最小限に抑えられた高密度で純粋な材料は、優れた機械的特性を示します。これには、強度、延性、疲労抵抗の向上が含まれ、真空焼結部品は航空宇宙、医療、エレクトロニクス産業における要求の厳しい役割に理想的です。

優れた表面仕上げと美観

表面酸化の防止により、より明るく、より清潔で、より一貫した仕上げが得られます。これは高品質の証であるだけでなく、歯科用セラミック、医療用インプラント、貴金属ジュエリーなどの製品にとって重要な要件です。

トレードオフの理解

非常に効果的である一方で、真空焼結は普遍的な解決策ではありません。従来の雰囲気炉と比較して、特定の考慮事項とトレードオフが伴います。

コストと複雑さ

真空炉は、雰囲気炉よりも本質的に複雑で、購入、操作、保守に費用がかかります。堅牢な真空ポンプ、シール、制御システムの必要性が全体的なコストを増加させます。

サイクルタイム

深い真空を達成し、漏れのない環境を確保するには時間がかかります。この「引き込み」段階は、焼結プロセスの総サイクルタイムを延長する可能性があります。

材料の揮発性

揮発性不純物を除去するのと同じメカニズムが、逆効果になることもあります。合金に蒸気圧が高い(蒸発しやすい傾向がある)必須元素が含まれている場合、真空が意図せずにそれらを引き出し、材料の最終組成を変化させる可能性があります。これには、温度と真空レベルの注意深い制御が必要です。

あなたの用途に真空焼結は適しているか?

適切な焼結プロセスを選択することは、最終製品に必要な特性に完全に依存します。

- 最高の純度と性能を最優先する場合:真空焼結は、難燃性金属(タングステン、モリブデン)、特殊合金、および航空宇宙や医療用インプラントなどの重要な用途向けコンポーネントに最適な選択肢です。

- 卓越した表面仕上げを最優先する場合:このプロセスは、歯科用セラミックや高級ジュエリーのように、美観と完璧な表面が最重要視される部品に理想的です。

- 非重要部品の費用対効果の高い大量生産を最優先する場合:真空によって提供される高い純度と強化された機械的特性が厳密には必要ない場合、従来の雰囲気炉の方が経済的である可能性があります。

材料が形成される環境を習得することにより、最終的に最終製品の品質を習得できます。

概要表:

| メカニズム | 利点 |

|---|---|

| 酸化の排除 | 表面反応を防ぎ、清潔な金属表面を確保 |

| 閉じ込められたガスの除去 | ピンホールと空隙を減らし、密度と完全性を向上 |

| 揮発性不純物の除去 | 汚染物質を除去して材料の純度を高める |

| 均一な焼結の促進 | 一貫した緻密化と微細構造を保証 |

| 結果として得られる特性 | 強化された強度、延性、疲労抵抗、および表面仕上げ |

KINTEKの高度な真空焼結ソリューションで、材料の可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活用し、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなど、多様な高温炉オプションをさまざまな研究所に提供しています。当社の強力な詳細なカスタマイズ能力により、お客様固有の実験ニーズに正確に対応し、航空宇宙、医療、エレクトロニクスなどの重要な用途向けに優れた純度、強度、仕上げを提供します。妥協することなく、今すぐお問い合わせください。お客様の焼結プロセスを強化し、優れた結果を達成する方法についてご相談ください!

ビジュアルガイド