簡単に言えば、現代の管状炉は、従来の燃料炉と比較して、分解などのプロセスにおいて著しく効率的です。この効率は、電気エネルギーを最小限の無駄で直接利用可能な熱に変換するというその基本的な設計に起因しています。燃料炉が熱い排気を通じて相当量のエネルギーを失うのとは異なり、電気管状炉は、そのエネルギーのほぼすべてをプロセスチャンバー内に閉じ込めて方向付けます。

根本的な違いは、熱の発生方法と損失方法にあります。燃料炉は、高温の排気ガスとしてエネルギーの大部分を失います。電気管状炉は燃焼を伴わないため排気がなく、より高い熱効率を達成できます。

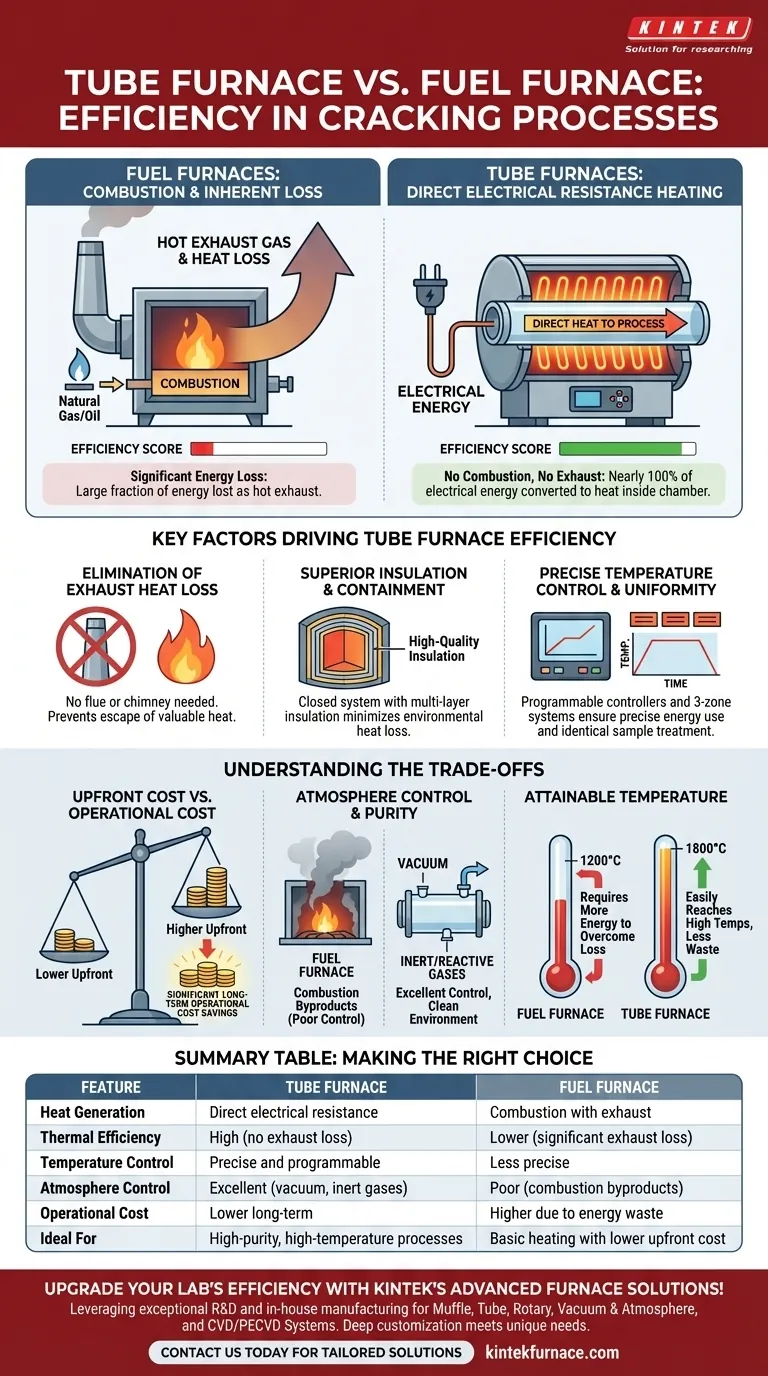

熱発生における根本的な違い

効率のギャップを理解するには、まず各炉のタイプがどのように熱を生成するかを見る必要があります。その方法自体が、エネルギー損失の可能性を決定します。

燃料炉:燃焼と固有の損失

燃料炉は、天然ガスや石油などの可燃物を燃焼させることで機能します。この化学反応により熱が放出されます。

しかし、燃焼プロセスは高温の排気ガス(排ガスまたは排気)も生成します。これらのガスは炉から排出する必要があり、生成された熱のかなりの割合を運び去ります。この排気熱損失が、燃料炉における非効率の最大の原因です。

管状炉:直接的な電気抵抗加熱

電気管状炉は抵抗加熱素子を使用します。電流がこれらの素子を通過すると、抵抗により発熱し、電気エネルギーを直接熱エネルギーに変換します。

決定的に重要なのは、燃焼がないことです。これは、排気ガスを排出する必要がないことを意味し、燃料炉に見られる主要なエネルギー損失源が完全に排除されます。電気エネルギーのほぼ100%が炉内チャンバーで熱に変換されます。

管状炉の効率を推進する主な要因

排気の欠如を超えて、いくつかの設計上の特徴が現代の管状炉の優れた効率に貢献しており、熱分解のような高温用途に理想的です。

排気熱損失の排除

確立されたように、これは最も重要な利点です。燃料を燃焼させないことで、管状炉は煙突や煙道を必要とせず、貴重な熱の漏洩を防ぎます。

優れた断熱性と密閉性

管状炉は密閉システムとして設計されています。高品質の多層断熱材を利用して、周囲環境への熱損失を最小限に抑えます。管状の密閉された性質により、熱はサンプル材料に直接集中します。

精密な温度制御と均一性

現代の管状炉は、プログラム可能なデジタルコントローラーを特徴としています。これにより、加熱サイクル、ランプ、保持時間を精密に管理でき、必要な量以上のエネルギーが使用されないようにします。

さらに、3つの加熱ゾーンを備えた高度なモデルは、管の全長にわたって優れた温度均一性を提供します。このプロセス効率は、サンプル全体が均一に処理されることを保証し、収率を向上させ、不均一な加熱によるエネルギーの無駄を防ぎます。

トレードオフの理解

管状炉は熱的に効率的ですが、完全な全体像を見るには、他の実用的な考慮事項も見る必要があります。

初期費用と運用コスト

燃料炉は、初期購入価格が低い場合があります。しかし、管状炉の優れたエネルギー効率は、より低い長期運用コストに直接つながり、より高い初期投資を迅速に相殺することができます。最終的な費用対効果分析は、地域の電気代とガス代によって異なります。

雰囲気制御と純度

管状炉は、制御されたプロセス雰囲気を生成するのに優れています。チャンバーは密閉されており、燃焼副生成物がないため、真空下や特定の不活性ガスまたは反応性ガス存在下でのプロセスを容易に実行できます。これは、直接燃焼式の燃料炉では達成するのが非常に困難であり、非効率的です。

到達可能温度

管状炉は、非常に高い温度(1200°Cから1800°C)に容易かつ効率的に到達するように設計されています。燃料炉でこれらの温度に到達するには、排気スタックからの絶え間ない熱損失を克服するため、著しく多くのエネルギー入力が必要です。

プロセスに最適な選択を行う

あなたの特定の目標によって、どの炉の特性が最も重要であるかが決まります。

- プロセスの精度と純度を最優先する場合: 管状炉の優れた温度均一性と雰囲気制御は、デリケートな用途にとって唯一の論理的な選択肢となります。

- 長期運用コストの最小化を最優先する場合: 管状炉の基本的なエネルギー効率は、機器の寿命にわたって大幅なコスト削減をもたらします。

- 高温性能を最優先する場合: 管状炉は、同等の燃料炉よりも、より容易に、はるかに少ないエネルギー無駄で高温を達成し維持できます。

分解のような要求の厳しい熱プロセスでは、エネルギー効率、精密制御、雰囲気純度の組み合わせが、管状炉を優れた技術的ソリューションにします。

要約表:

| 特徴 | 管状炉 | 燃料炉 |

|---|---|---|

| 熱発生 | 直接電気抵抗 | 排気を伴う燃焼 |

| 熱効率 | 高い(排気損失なし) | 低い(かなりの排気損失あり) |

| 温度制御 | 精密かつプログラム可能 | 精度が低い |

| 雰囲気制御 | 優れている(真空、不活性ガス) | 劣る(燃焼副生成物) |

| 運用コスト | 長期的に低い | エネルギーの無駄により高い |

| 理想的な用途 | 高純度、高温プロセス | 初期費用が低い基本的な加熱 |

KINTEKの高度な炉ソリューションで、研究室の効率をアップグレードしましょう! 卓越した研究開発と自社製造を活用し、当社はマッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの多様な高温炉をさまざまな研究室に提供しています。当社の強力な詳細なカスタマイズ能力により、分解やその他のプロセスに対するお客様独自の実験ニーズに正確にお応えします。今すぐお問い合わせください。当社のオーダーメイドソリューションが、お客様の精度をどのように高め、コストを削減できるかについてご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉