真空環境は、Fe-Cu-Ni-Sn-VNのような複雑な多成分合金の加工に不可欠な、重要な隔離バリアとして機能します。 主に、高温焼結段階で金属粉末の酸化を防ぎ、吸着ガスを除去することで性能を保護します。これにより、化学的にクリーンな表面が形成され、最適な原子拡散が可能になり、結果として優れた耐摩耗性を持つ高強度で高密度の複合材料が得られます。

酸素や揮発性汚染物質を除去することにより、真空熱圧炉は、界面酸化という潜在的な冶金学的故障点を構造的利点に転換します。これにより、最終的な複合材料の機械的特性が、欠陥や脆い酸化物介在物ではなく、材料固有の強度によって定義されることが保証されます。

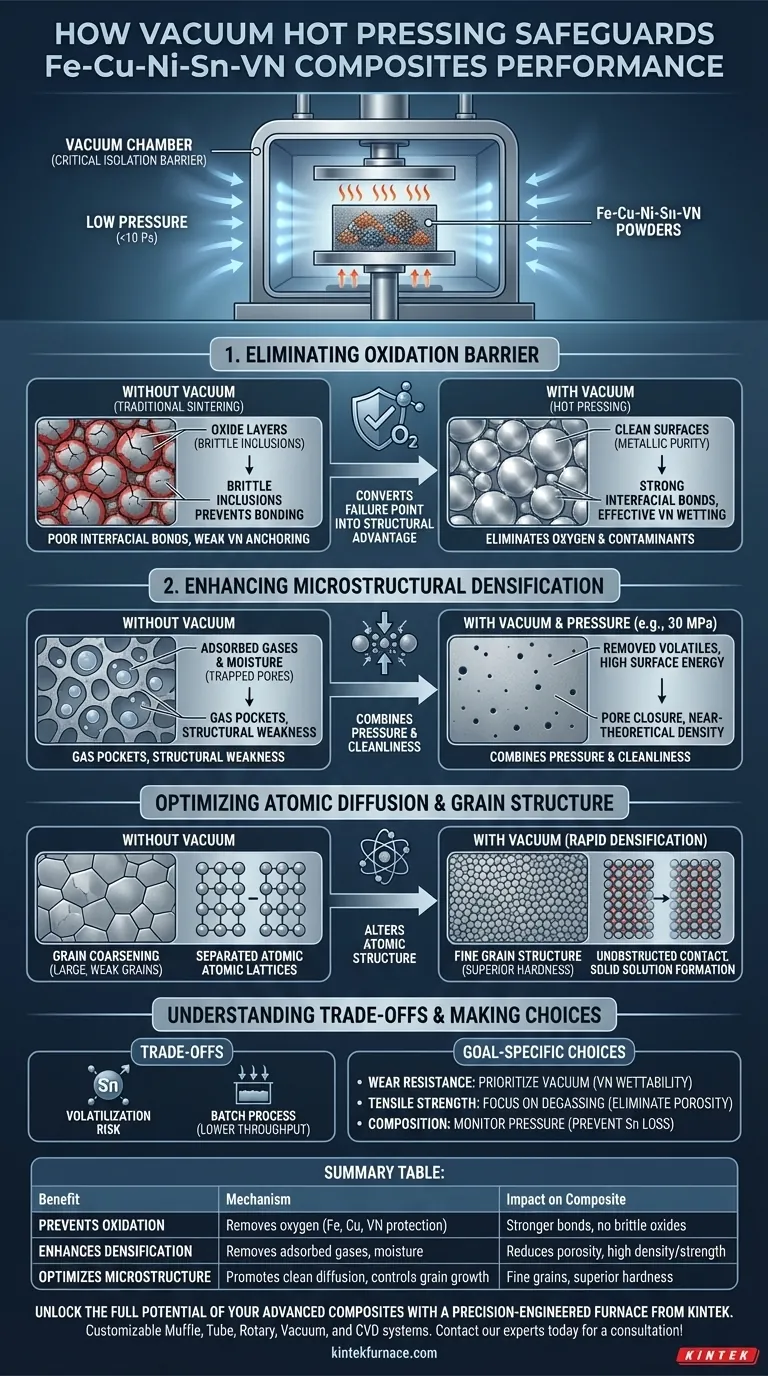

酸化バリアの排除

Fe-Cu-Ni-Sn-VN複合材料の性能に対する主な脅威は、高温での酸化膜の形成です。

反応性元素の保護

鉄(Fe)と銅(Cu)は、加熱時に酸化されやすいです。微量の酸素でも、粉末表面に脆い酸化膜を形成する可能性があります。

これらの膜は物理的なバリアとして機能し、金属粒子同士の結合を妨げます。真空環境は、このリスクを取り除き、焼結に必要な金属純度を維持します。

硬質相の完全性の維持

炭窒化バナジウム(VN)粒子は耐摩耗性を提供しますが、機能するためには金属マトリックスにしっかりと固定されている必要があります。

VN粒子の周囲のマトリックスが酸化すると、界面結合が弱まります。応力がかかると、結合の弱いVN粒子は摩耗に抵抗するのではなく、材料から引き抜かれてしまいます。真空は、マトリックスがVN粒子を効果的に濡らすことを保証します。

微細構造の緻密化の促進

高密度を達成することは、機械的性能にとって重要です。真空環境は、機械的圧力と連携して内部の空隙を閉じます。

吸着ガスの除去

金属粉末は、保管中に表面にガスや水分を自然に吸着します。これらのガスが除去されない場合、空隙が閉じるときに材料内部に閉じ込められます。

低圧環境(通常10 Pa未満)は、材料が緻密化する前にこれらの揮発性物質を積極的に抽出します。これにより、それ以外の場合は多孔性や構造的弱さにつながるガスポケットを防ぎます。

空隙閉鎖の促進

クリーンで酸化物のない表面は、より高い表面エネルギーを持ち、これが焼結プロセスを駆動します。

熱圧の外部圧力(例:30 MPa)と組み合わせると、クリーンな粒子境界が容易に崩壊して溶接されます。これにより、理論密度に近い最小限の微細欠陥を持つ材料が得られます。

原子拡散と結晶粒構造の最適化

真空熱圧は、単に粒子を接着するだけでなく、複合材料の原子構造を変化させます。

固溶体形成の促進

複合材料が高強度を達成するためには、ニッケル(Ni)やスズ(Sn)のような元素が鉄と銅の格子に拡散する必要があります。

真空環境は、これらの異なる金属相間に酸化バリアがないことを保証します。この障害のない接触により、効果的な原子拡散が可能になり、マトリックスを強化する強力な固溶体が形成されます。

結晶粒成長の制御

従来の焼結では、しばしば長い加熱時間が必要となり、結晶粒の粗大化(大きく弱い結晶粒)につながります。

真空熱圧は、加熱と圧力を1つの効率的なステップで組み合わせます。この迅速な緻密化は、微細な結晶粒構造(しばしばナノメートル範囲)を維持し、従来の焼結で見られる粗大な結晶粒と比較して硬度と強度を大幅に向上させます。

トレードオフの理解

真空熱圧は性能面で優れていますが、成功を確実にするためには管理する必要がある特定の制約があります。

元素揮発のリスク

真空は酸化を防ぐのに役立ちますが、蒸気圧の高い元素にとっては問題となる可能性があります。

スズ(Sn)は、ここで特有の課題を生じさせます。真空が高すぎるか、温度が制御されていない場合、Snは拡散する前に合金から蒸発し始める可能性があります。これは化学組成を変化させ、微細な空隙を残す可能性があります。

装置とスループットの制限

真空熱圧は本質的にバッチプロセスです。

単純な部品に使用される連続ベルト焼結とは異なり、この方法は生産速度のボトルネックを生み出します。これは、製造量を犠牲にして例外的な材料品質と密度を得るトレードオフです。

目標に合わせた適切な選択

真空環境はツールです。どのように使用するかは、Fe-Cu-Ni-Sn-VN複合材料で最大化する必要がある特定の性能指標によって異なります。

- 耐摩耗性が主な焦点の場合: VN粒子の最大の濡れ性を確保し、摩擦中の粒子引き抜きを防ぐために、真空レベルを優先してください。

- 引張強度が主な焦点の場合: 脱ガス段階に焦点を当て、すべての多孔性を排除し、マトリックスが応力集中がない固体の連続ブロックであることを確認してください。

- 組成精度が主な焦点の場合: スズ(Sn)の揮発を防ぐために、温度ランプ中の真空圧を注意深く監視してください。

最終的に、真空環境は焼結プロセスを単純な加熱サイクルから精密な化学制御メカニズムに変え、複雑な合金システムの潜在能力を最大限に引き出します。

概要表:

| 利点 | メカニズム | 複合材料への影響 |

|---|---|---|

| 酸化の防止 | 酸素を除去して、反応性元素(Fe、Cu)とVN粒子を保護します。 | より強い界面結合、脆い酸化物介在物の排除。 |

| 緻密化の促進 | 粉末表面からの吸着ガスと水分を除去します。 | 多孔性の低減、高強度を実現する理論密度に近い密度達成。 |

| 微細構造の最適化 | クリーンな原子拡散を促進し、結晶粒成長を制御します。 | 優れた硬度と機械的特性のための微細結晶粒構造。 |

KINTEKの精密エンジニアリングされた炉で、高度な複合材料の潜在能力を最大限に引き出しましょう。

Fe-Cu-Ni-Sn-VN複合材料のような高性能材料を開発していますか?アプリケーションで要求される優れた密度、強度、耐摩耗性を達成するには、適切な装置が不可欠です。専門的な研究開発と製造に裏打ちされたKINTEKは、マッフル炉、チューブ炉、ロータリー炉、真空炉、CVDシステム、そして真空熱圧炉を提供しており、これらはすべてお客様固有の材料加工ニーズに合わせてカスタマイズ可能です。

当社のソリューションがお客様の材料性能をどのように保護できるか、ぜひご相談ください。今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

よくある質問

- MgTiO3-CaTiO3にとって、スパークプラズマ焼結(SPS)炉の同期軸圧機能はなぜ不可欠なのですか?

- なぜ等方性黒鉛はSPS金型の最も一般的な材料なのですか?高性能焼結精度を解き放つ

- ナノ銅用ホットプレス焼結炉におけるプログラム可能なマルチセグメントプロセス制御の利点は何ですか?

- ホットプレスとは?優れた材料密度を達成するためのガイド

- 炭素管真空熱プレス炉における一軸圧力の役割とは?セラミックの透明性を実現する

- スパークプラズマ焼結(SPS)金型における六方晶窒化ホウ素(h-BN)コーティングの役割とは?金型と純度を守る

- 真空環境はAlMgTi複合材の熱間プレスにどのように影響しますか? 優れた接合と密度を実現

- SPSにおけるSiCの焼結時に高真空環境を維持する必要があるのはなぜですか?高密度セラミックスの鍵