要するに、真空条件は溶解を単なる相変化から高純度の精製プロセスへと変えます。大気を取り除くことにより、真空は酸化のような破壊的な化学反応を防ぎ、溶解したガス不純物を排除し、最終的な合金組成の正確な制御を可能にし、よりクリーンで、より強く、より一貫性のある材料をもたらします。

真空溶解の根本的な利点は、単に空気がないことではなく、溶融金属が汚染から保護され、開放雰囲気下では達成不可能な高純度・高性能合金の製造を可能にする制御された環境を作り出すことです。

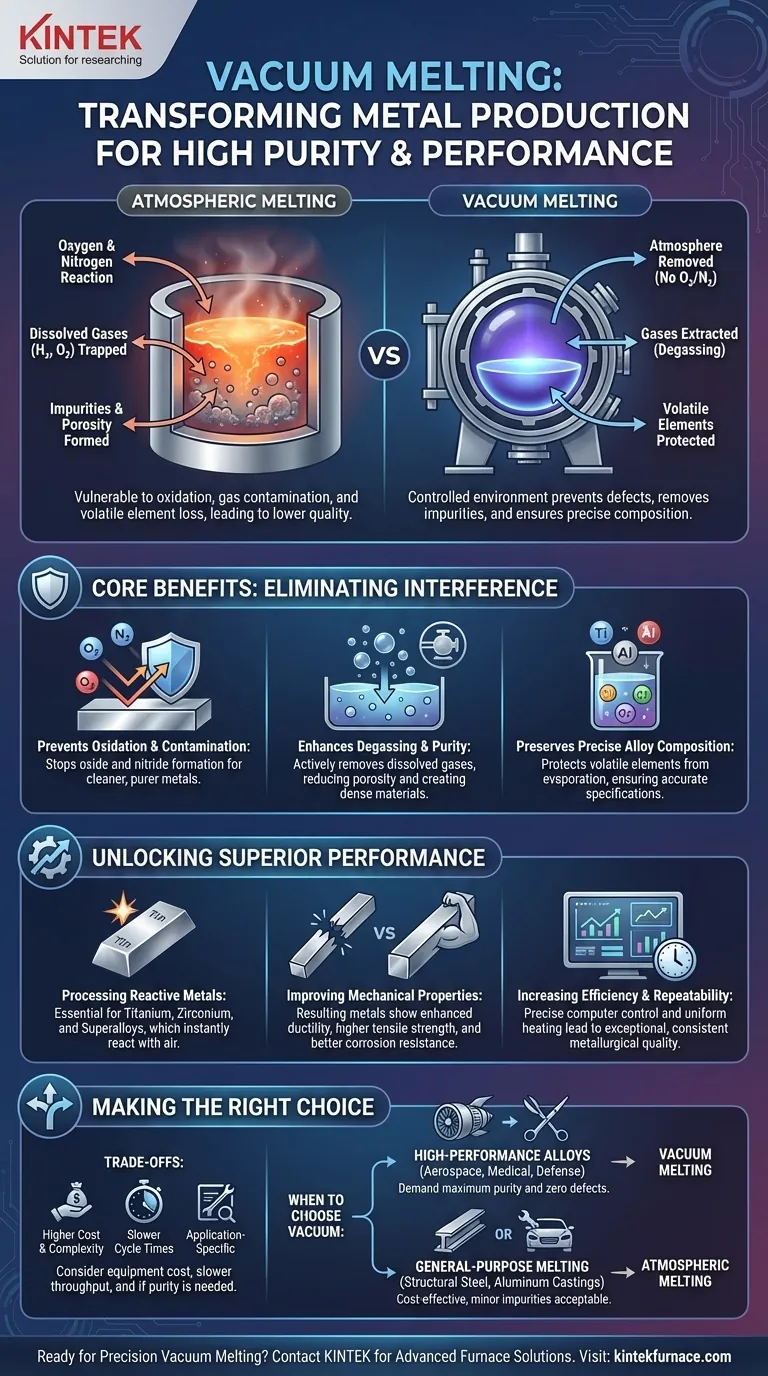

核心原理:大気干渉の排除

私たちの周りの空気は空ではなく、主に窒素と酸素からなる反応性の混合物です。金属が融点まで加熱されると、その反応性は急上昇し、これらの大気ガスによる汚染に対して脆弱になります。真空はこの中心的な問題に直接対処します。

酸化と汚染の防止

高温では、溶融金属は酸素と容易に反応して酸化物を生成し、窒素と反応して窒化物を生成します。これらの化合物は、金属が凝固する際に金属内に閉じ込められる不純物です。

この汚染は内部欠陥を引き起こし、金属の構造を損ない、その性能を低下させます。空気を排除することで、真空炉はこれらの望ましくない反応を決して起こさせない「クリーンな」環境を作り出します。

脱ガスと純度の向上

溶融金属は、水素や酸素など、かなりの量の溶解ガスを保持している可能性があります。これらの閉じ込められたガスは、最終的な鋳造製品に多孔性(微細な気泡)を引き起こし、材料の故障につながる可能性のある弱点を作り出します。

真空の低圧環境は、これらの溶解ガスを溶融物から積極的に引き出します。この脱ガス効果は、最終材料の純度と密度を大幅に向上させる重要な精製ステップです。

正確な合金組成の維持

多くの先進的な合金は、正確な元素の配合に依存しており、その中には非常に反応性が高いものや、高い蒸気圧を持つもの(高温で容易に蒸発することを意味します)があります。

真空下では、これらの揮発性および反応性の合金元素が保護されます。これらは酸化や過剰な蒸発によって失われることがなく、合金の最終的な化学組成が設計仕様と極めて正確に一致することが保証されます。

優れた性能とプロセスコントロールの実現

この理想的な溶解環境を作り出すことにより、真空技術は、要求の厳しい産業に不可欠な、より高いレベルの材料品質とプロセス再現性を解き放ちます。

高反応性金属の加工

チタン、ジルコニウム、その他のスーパーアロイなどの金属は、溶融時に空気と即座に激しく反応するほど反応性が高いです。これらの材料にとって、真空溶解は単なる利点ではなく、必要不可欠なものです。

真空誘導溶解(VIM)や真空アーク再溶解(VAR)などのプロセスは、これらの敏感な材料を安全かつ効果的に処理するために特別に設計されています。

機械的特性の向上

高純度化と低多孔性の直接的な結果は、金属の機械的特性の大幅な向上です。真空中で製造された金属は、一貫して強化された延性、より高い引張強度、および改善された耐食性を示します。これは、材料がより均一で欠陥のない内部構造を持っているためです。

効率と再現性の向上

真空下では、対流によって溶融物から熱を奪う空気がないため、加熱プロセスはよりエネルギー効率が高くなり、溶融金属全体にわたってより速く均一な温度分布が可能になります。最新の真空炉はコンピューター制御されており、温度、圧力、プロセスのタイミングの正確な管理が可能です。この自動化は、航空宇宙、防衛、医療における重要なアプリケーションで要求される全く同じ高い基準をすべてのバッチが満たすことを保証する、卓越した冶金学的再現性につながります。

トレードオフの理解

利点は大きいですが、真空溶解は重要な考慮事項を伴う特殊なプロセスです。それはすべてのアプリケーションでデフォルトの選択肢ではありません。

設備の複雑性とコスト

真空炉は洗練された機械です。堅牢で気密性の高いチャンバー、強力な真空ポンプ、高温に耐える内部コンポーネントの必要性により、初期投資と継続的なメンテナンスは標準的な大気炉よりも大幅に高くなります。

全体的なサイクルタイムの遅延

加熱は効率的かもしれませんが、要求される真空度を達成するためにチャンバーを排気するプロセスは、各溶解サイクルにかなりの時間を追加します。これは、より速い開放雰囲気の方法と比較して、全体の生産スループットに影響を与える可能性があります。

用途に応じた必要性

多くの一般的な金属や合金にとって、大気溶解によって達成される純度と性能のレベルは完全に適切です。構造用鋼や一般的なアルミニウム鋳物などの用途では、真空処理の追加の費用と複雑さは正当化されません。

目標に合わせた正しい選択

適切な溶解プロセスを選択することは、最終製品の要求される品質と性能に完全に依存します。

- 主な焦点が高性能合金の場合: 最高の純度、特定の機械的特性、および欠陥に対する許容度の低さを要求される航空宇宙、医療、または防衛アプリケーションにとって、真空溶解は不可欠です。

- 主な焦点が反応性金属の場合: 溶融時に空気にさらされてはならないチタンやスーパーアロイなどの材料にとって、真空処理は交渉の余地がありません。

- 主な焦点が費用対効果の高い汎用溶解の場合: 材料の機能性を損なわない軽微な不純物の場合、標準的な大気溶解の方が経済的で実用的な選択肢となります。

最終的に、真空下で溶解することを選択することは、材料の特性を最も基本的なレベルで設計するための意図的な決定です。

要約表:

| 利点 | 主な影響 |

|---|---|

| 酸化を防止 | 酸化物と窒化物の生成を排除し、金属をクリーンにする |

| 脱ガスを強化 | 水素などの溶解ガスを除去し、多孔性を低減する |

| 合金組成を維持 | 揮発性元素を保護し、化学仕様を正確にする |

| 機械的特性を向上 | 強度、延性、耐食性を高める |

| プロセスコントロールを向上 | 温度と圧力の正確な管理を可能にする |

精密な真空溶解で材料の品質を向上させる準備はできましたか? KINTEKでは、航空宇宙、医療、防衛などの産業向けに調整された先進的な高温炉ソリューションを提供するために、卓越した研究開発と社内製造を活用しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様固有の実験ニーズを満たすための強力な深いカスタマイズ機能によって裏付けられています。今すぐお問い合わせいただき、当社の専門知識がよりクリーンで、より強く、より一貫性のある合金の実現にどのようにお役立ちできるかをご相談ください!

ビジュアルガイド

関連製品

- 真空誘導溶解炉とアーク溶解炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 高圧実験室用真空管状炉 水晶管状炉