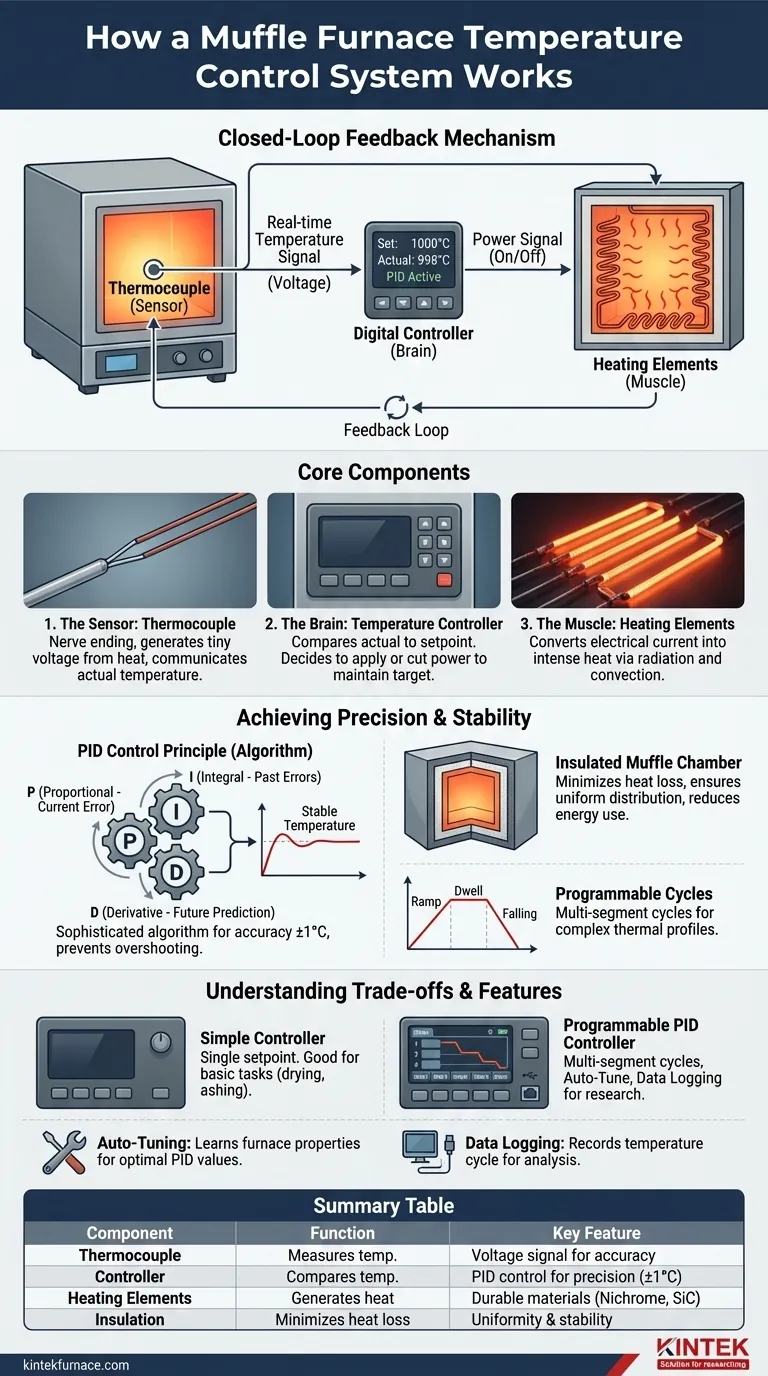

基本的に、マッフル炉の温度制御システムは、閉ループのフィードバックメカニズムとして機能します。炉室内の温度センサー(熱電対)が実際の温度を常に測定し、その情報をデジタルコントローラーに送信します。コントローラーはこの測定値とユーザーが設定した目標温度を比較し、電気ヒーターをインテリジェントにオン/オフすることで、その設定値を正確に維持します。

マッフル炉の真の有効性は、単に熱くなる能力にあるのではなく、その物理的設計と電子頭脳との洗練された相互作用にあります。高度に断熱された均一な加熱室と応答性の高い制御システムを組み合わせることで、精密で安定した再現性の高い高温環境を提供します。

制御システムの主要コンポーネント

炉がこれほど精密な制御をどのように達成するかを理解するには、常時通信し合う3つの主要コンポーネントを見る必要があります。

センサー:熱電対

熱電対は、システムの手足の感覚器であり、加熱室の内部に直接配置されます。これは、2種類の異なる金属線が一方の端で接合されて作られています。

この接合部が、温度に応じて予測可能に変化する微小な電圧を生成します。この電圧信号は、制御システム全体が依存する、リアルタイムで正確な温度測定値を提供します。

頭脳:温度コントローラー

温度コントローラーは、操作の中心処理装置です。熱電対からの電圧信号を受け取り、それを温度測定値(例:摂氏または華氏)に変換します。

その主な役割は、この実際の温度とユーザーがプログラムした設定値の温度を継続的に比較することです。その差に基づいて、発熱体に電力を供給するか、または遮断するかを決定します。

筋肉:発熱体

<内部室の壁に沿って、発熱体が配置されており、通常はニクロムや炭化ケイ素ワイヤーなどの高抵抗材料で作られています。コントローラーが電力を印加する信号を送ると、電流がこれらの素子を流れ、赤熱して放射と対流によって強烈な熱を発生させます。コントローラーが電源を遮断すると、素子は新しい熱の発生を止めます。

システムが精度と安定性を実現する方法

上記で説明した単純なオン/オフ切り替えは機能的ですが、現代の炉は、温度のオーバーシュートを防ぎ、優れた安定性を確保するために、より高度な方法を採用しています。

PID制御の原理

ほとんどの高品質な炉コントローラーは、PID(比例・積分・微分)制御として知られる洗練されたアルゴリズムを使用しています。これにより、多くの場合、1度以内(+/- 1°C)の精度が可能になります。

- 比例 (P): 設定値と実際の温度の現在の差に反応します。差が大きいほど、応答が強くなります。

- 積分 (I): 過去の誤差を修正し、時間とともに発生する可能性のあるわずかな定常状態の温度低下を解消します。

- 微分 (D): 変化率を見て未来の温度を予測し、設定値に近づくにつれて加熱を遅くすることで、オーバーシュートを防ぎます。

断熱マッフル室の役割

制御システムは単独で機能するわけではありません。炉の物理的設計が不可欠です。内部のセラミックチャンバー、つまりマッフルは、厚い層の高品質な断熱材で覆われています。

この設計により、外部環境への熱損失が最小限に抑えられます。断熱性の高いチャンバーは温度を効果的に保持するため、コントローラーが過度に動作する必要がなく、発熱体の切り替え頻度が少なくなり、安定性の向上と均一な温度分布につながります。

プログラム可能な制御サイクル

現代のデジタルコントローラーは、炉を単なるオーブンから精密なプロセスツールへと格上げします。ユーザーは多段階の加熱サイクルをプログラムできます。

単一の温度を設定するだけでなく、特定の昇温速度(ランプレート)(どれだけ速く加熱するか)、保持時間(ドウェルタイム)(温度をどれだけ保持するか)、および冷却期間を定義して、完全なプロセスを設定できます。これは、再現性が極めて重要となる高度な材料加工や科学研究に不可欠です。

トレードオフの理解

強力ではありますが、すべての制御システムが同等というわけではありません。違いを理解することは、炉を効果的に選択し使用するための鍵となります。

コントローラーの種類:シンプル vs. プログラム可能

しかし、焼鈍、焼結、結晶成長などの複雑なプロセスでは、数十または数百のプログラム可能なステップを備えたプログラム可能なPIDコントローラーが不可欠です。

オートチューニングの重要性

PIDコントローラーは、そのパラメーター(P、I、Dの値)が炉の特定の熱特性に一致している場合に最適に機能します。多くの最新のコントローラーに見られるオートチューン機能は、このプロセスを自動化します。

オートチューンを有効にすると、炉は設定値周辺でサイクルを実行し、コントローラーが加熱と冷却の速度を「学習」できるようになります。その後、その特定の装置に最適なPID値を計算し、最大の安定性と最小の温度オーバーシュートを保証します。

データロギングと接続性

研究や品質管理の現場では、プロセスが正しく実行されたことを証明することが不可欠です。多くの高度なコントローラーには、炉をコンピューターに接続するための通信ポート(DB9やUSBポートなど)が搭載されています。

これにより、リアルタイムの監視と、より重要なこととして、分析および記録保持のために全温度サイクルのデータロギングが可能になります。

アプリケーションに最適な選択をする

あなたの特定の目標が、必要な制御レベルを決定します。

- 主な目的が、単純な灰化、乾燥、または基本的な熱処理である場合: 標準的な単一設定点のデジタルコントローラーを備えた炉は、効率的で費用対効果が高くなります。

- 主な目的が、複雑な材料合成や再現性のある焼鈍である場合: 多段階機能を備えたプログラム可能なPIDコントローラーが、正確な熱プロファイルの定義に不可欠です。

- 主な目的が、プロセスの検証とデータ分析である場合: データロギングのためにオートチューニング機能と通信ポートを備えたコントローラーを選択する必要があります。

センサー、コントローラー、発熱体がどのように連携して機能するかを理解することで、炉を自信を持って操作し、精密で再現性のある熱処理結果を達成できます。

要約表:

| コンポーネント | 機能 | 主な特徴 |

|---|---|---|

| 熱電対 | チャンバー内の温度を測定 | リアルタイムの精度向上のための電圧信号を生成 |

| 温度コントローラー | 実際と設定値の温度を比較 | 精度向上にPID制御を使用 (±1°C) |

| 発熱体 | 通電時に熱を発生 | 耐久性のためにニクロムまたは炭化ケイ素製 |

| 断熱マッフルチャンバー | 熱損失を最小限に抑える | 均一な温度分布と安定性を保証 |

精密な熱処理でラボの能力を高める準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、多様な研究室向けに調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、すべて、お客様固有の実験要件を正確に満たすための強力な深層カスタマイズ機能によって裏付けられています。当社のソリューションがお客様の用途に優れた温度制御と再現性をどのように提供できるかについて、今すぐお問い合わせください!

ビジュアルガイド