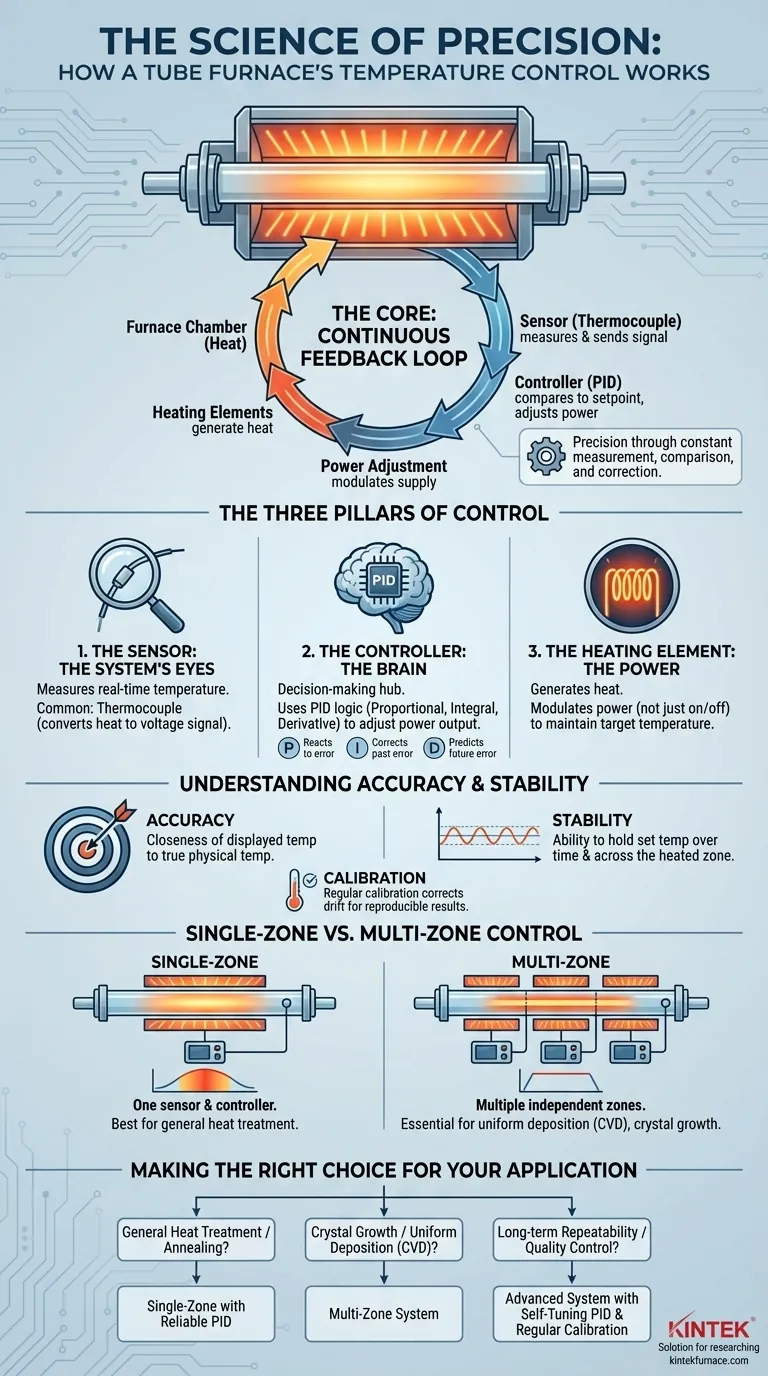

管状炉の温度制御システムは、その核となる部分で、連続的なフィードバックループに基づいて動作します。 温度センサー、通常は熱電対が、炉内の熱を絶えず測定します。この測定値はデジタルコントローラーに送られ、実際の温度と希望する設定値を比較し、あらゆる差異を解消するために発熱体に供給される電力を即座に調整します。

現代の管状炉の精度は、単に熱を発生させるだけでは達成されません。それは、スマートコントローラーによって調整される、測定、比較、修正の絶え間ないサイクルによって、驚くべき精度で目標温度を維持する結果なのです。

温度制御の三本柱

高性能な温度制御システムは、完全に調和して機能する3つの相互接続されたコンポーネントに基づいて構築されています。それぞれの部分を理解することで、炉がどのようにしてこれほど安定した均一な熱を達成するのかが解明されます。

センサー:システムの目

すべての制御プロセスは、正確な測定から始まります。システムは、炉室内でリアルタイムの温度を報告するセンサーに依存しています。

最も一般的なタイプは熱電対で、これは一端で結合された2種類の金属線で構成されています。この接合部での温度変化は、コントローラーが特定の温度として解釈できる、ごくわずかで予測可能な電圧を生成します。

コントローラー:操作の頭脳

コントローラーは意思決定の中心です。センサーからの温度信号を受け取り、発熱体がどのように反応すべきかを正確に決定します。

現代の炉はPID(比例・積分・微分)コントローラーを使用しています。これを温度の洗練されたクルーズコントロールシステムだと考えてください。

- 比例 (P): 現在の温度誤差に反応します。設定値から遠ければ遠いほど、より多くの電力を供給します。

- 積分 (I): 過去の誤差を修正します。温度が常に設定値よりわずかに低いままである場合、この機能は徐々に電力を増やしてそのギャップを埋めます。

- 微分 (D): 将来の誤差を予測します。温度がどれだけ速く変化しているかを監視し、設定値に近づくにつれて加熱を減速させ、オーバーシュートを防ぎます。

多くの高度なシステムは、自己調整(self-tuning)やファジー論理(fuzzy logic)も備えており、最大の安定性と応答性のためにこれらのPID値を自動的に最適化します。

発熱体:動力源

発熱体は実際に熱を発生させるコンポーネントです。ほとんどの実験室規模の管状炉では、これらは電気抵抗発熱体です。

コントローラーが電力信号を送ると、これらの発熱体に電流が流れ、加熱されます。コントローラーは単にオンオフするだけでなく、電力出力を変調し、指示された目標温度を維持するのに十分なエネルギーだけを供給します。この熱は炉室を介して、試料を含む作業管に伝達されます。

トレードオフの理解と精度の維持

高性能を達成し維持するには、システムの限界と適切な手順の重要性を理解する必要があります。不正確さは自然に発生するのではなく、ドリフト、不適切な設定、または主要な指標の誤解によって引き起こされます。

精度 vs. 安定性

これら2つの用語は互換性がありません。炉の仕様では、表示精度が±1°C、温度場安定性が±5°Cと記載されている場合があります。

- 精度とは、炉の表示温度がセンサー位置における真の物理的温度にどれだけ近いかを示します。

- 安定性とは、炉が設定温度を時間の経過とともに、および加熱ゾーンの全長にわたってどれだけうまく維持できるかを示します。±5°Cの安定性とは、指定された「ホットゾーン」内の温度が5度以上変動しないことを意味します。

校正の重要な役割

時間の経過とともに、すべての電子部品、特に熱電対はドリフトする可能性があります。校正は、炉の測定値が正確であることを保証するために、このドリフトを修正するプロセスです。

これには、炉のセンサーの隣に別の高精度参照温度計を置き、システムをいくつかの設定値で安定させ、コントローラーの内部オフセットを参照値に合わせて調整することが含まれます。再現性のある結果を得るには、定期的な校正が不可欠です。

単一ゾーン制御 vs. 多ゾーン制御

標準的な単一ゾーン炉には、1つのセンサー、1つのコントローラー、および1組の発熱体があります。これは多くの用途で効果的ですが、当然ながら、中心が最も熱く、管の端に向かって冷たくなる温度プロファイルを生成します。

多ゾーン炉は、管の長さを複数の独立した加熱ゾーンに分割します。各ゾーンには独自の熱電対とコントローラーチャネルがあり、管のより長い部分にわたってはるかに均一な温度プロファイル、または化学気相成長(CVD)のようなプロセス向けに意図的な温度勾配を作成することも可能です。

用途に応じた適切な選択

あなたの特定の目標が、必要な制御レベルを決定します。

- 一般的な熱処理やアニーリングが主な目的の場合: 信頼性の高いPID制御を備えた標準的な単一ゾーン炉で十分であり、費用対効果も高いです。

- 結晶成長や均一な成膜(CVD)が主な目的の場合: これらの高感度プロセスに必要な精密で安定した、広範囲にわたるホットゾーンを作成するには、多ゾーンシステムが不可欠です。

- 品質管理のための長期的なプロセス再現性が主な目的の場合: 自己調整PID機能を備えたシステムを優先し、定期的な校正のための明確で文書化された手順を確保してください。

最終的に、この制御ループを理解することで、炉を効果的に操作できるだけでなく、問題を診断し、特定の科学的または産業的目標に最適な機器を選択できるようになります。

要約表:

| コンポーネント | 機能 | 主な詳細 |

|---|---|---|

| センサー | 温度を測定する | 通常は熱電対。熱を電圧信号に変換する |

| コントローラー | フィードバックに基づいて電力を調整する | 精密で安定した温度制御のためにPIDロジックを使用する |

| 発熱体 | 熱を発生させる | 電気抵抗発熱体。コントローラー出力によって変調される |

研究室の熱処理を精度で強化する準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用し、多様な研究室向けに高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれており、お客様独自の実験ニーズを満たす強力な詳細なカスタマイズ機能によって支えられています。今すぐお問い合わせください。当社の管状炉がお客様の用途に優れた温度制御と信頼性をどのように提供できるかについてご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉