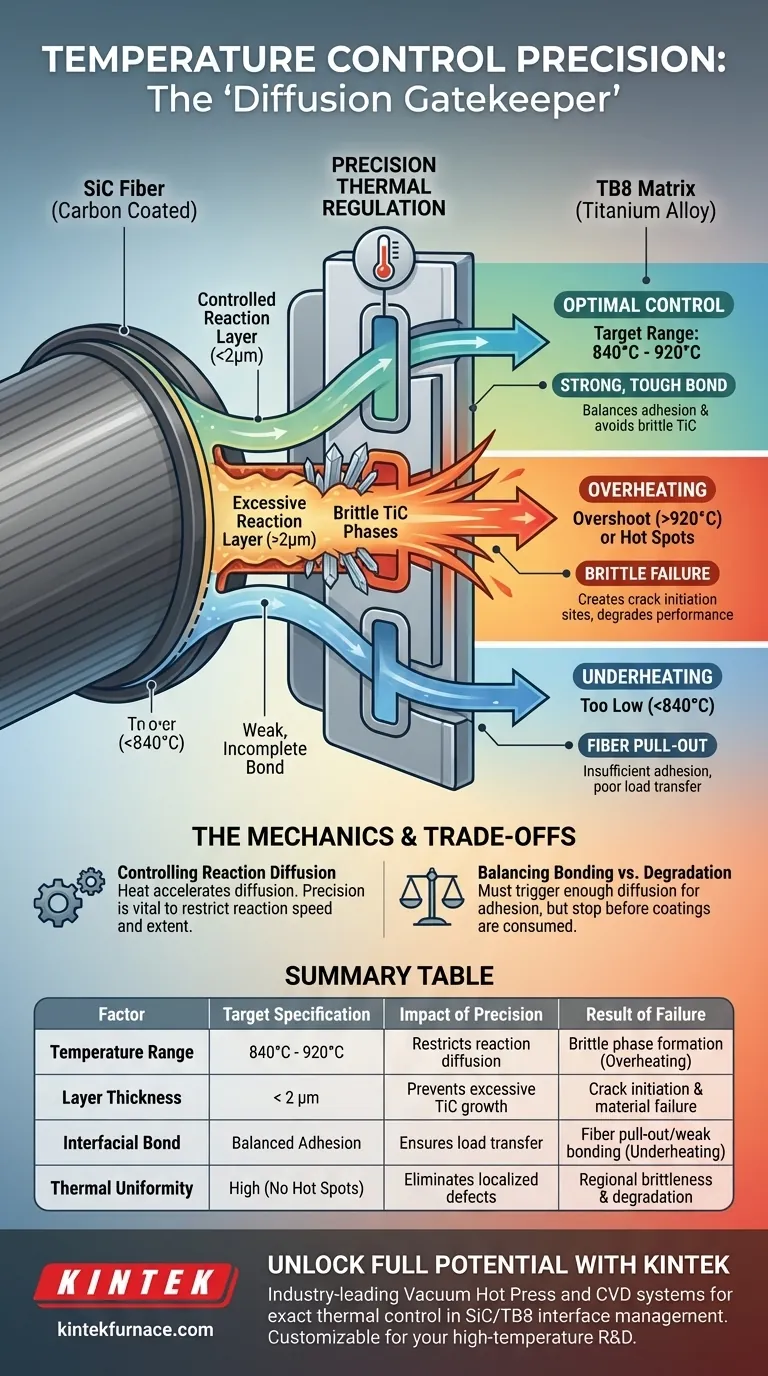

温度制御の精度は、SiC繊維とTB8マトリックス間の界面の機械的完全性を決定する最も重要な単一変数です。 高精度の熱制御、特に840〜920°Cの範囲内では、繊維の炭素コーティングとチタンマトリックス間の反応拡散を制限します。この制御により、界面反応層の厚さが2μm未満に保たれ、構造性能を低下させる過剰で脆い炭化チタン(TiC)相の形成を防ぎます。

コアの要点 精密な熱制御は「拡散ゲートキーパー」として機能し、材料を接合するのに十分な化学反応を許容する一方で、早期の材料破壊につながる脆い反応層の成長を厳密に制限します。

界面形成のメカニズム

反応拡散の制御

これらの複合材における界面層は、反応拡散によって形成されます。これは、SiC繊維の炭素(C)コーティングがTB8マトリックスのチタンと化学的に相互作用する際に発生します。

拡散速度は熱に対して指数関数的に敏感であるため、わずかな温度変動でもこの反応の速度と範囲を劇的に変化させる可能性があります。

理想的な厚さのしきい値

材料性能を維持するためには、反応層の厚さを厳密に制御する必要があります。目標は一般的に2μm未満です。

これを達成するには、真空熱プレスが通常840〜920°Cの狭い範囲内で温度を維持する必要があります。この特定の範囲は、反応を過度に進行させることなく、接合に必要なエネルギーを提供します。

熱不安定性の結果

過熱の危険性

温度制御に精度がなく、目標範囲を超えた場合、拡散プロセスが急速に加速します。

これにより、過度に厚い界面層が形成されます。SiC/TB8の文脈では、これにより炭化チタン(TiC)が大量に生成されます。

脆性相の破壊

厚いTiC層は、本質的に脆いため有害です。

厚いTiC層は、マトリックスと繊維の間で効果的に荷重を伝達する代わりに、欠陥として機能します。これは亀裂発生の起点となり、複合材全体の強度と延性を著しく低下させます。

過熱の危険性

主な参照資料は厚さの制限に焦点を当てていますが、補足データは、過熱を防ぐためにも精度が同様に重要であることを示唆しています。

温度が低すぎると、必要な置換反応がまったく進行しない可能性があります。これにより、界面結合が弱くなり、応力下で繊維がマトリックスを補強するのではなく、引き抜かれます。

トレードオフの理解

接合と劣化のバランス

「強固な接合」と「劣化する繊維」の間には、細い線があります。接着力を生み出すには反応が必要ですが、保護コーティングを消費する前に停止する必要があります。

精度と機器コスト

必要な熱均一性を達成するには、高度な真空熱プレス技術が必要となることがよくあります。

高い熱勾配を持つ標準的な炉は、平均温度を達成できますが、局所的なホットスポットを作成します。これらのホットスポットは、平均読み取り値が正しいように見えても、脆性破壊領域を作成する可能性があります。

目標に合わせた適切な選択

SiC繊維強化TB8複合材の性能を最適化するには、熱戦略を特定の材料成果と一致させる必要があります。

- 破壊靭性が主な焦点の場合: 反応層を可能な限り薄く保ち、脆性TiCの形成を最小限に抑えるために、温度範囲の下限(840°Cに近い)をターゲットにします。

- 界面せん断強度が主な焦点の場合: 接合に十分な拡散を引き起こすのに十分な温度であることを確認しますが、層の過剰成長(> 2μm)を防ぐために滞留時間を厳密に制限します。

温度精度の習得は、単なるプロセス変数ではありません。金属マトリックス複合材の完全な構造的潜在能力を解き放つための前提条件です。

要約表:

| 要因 | 目標仕様 | 精度の影響 | 失敗の結果 |

|---|---|---|---|

| 温度範囲 | 840°C - 920°C | 反応拡散を制限する | 脆性相形成(過熱) |

| 層の厚さ | < 2 μm | 過剰なTiC成長を防ぐ | 亀裂発生と材料破壊 |

| 界面結合 | バランスの取れた接着力 | 荷重伝達を保証する | 繊維の引き抜き/弱い結合(過熱) |

| 熱均一性 | 高(ホットスポットなし) | 局所的な欠陥を排除する | 地域的な脆性と劣化 |

高性能複合材の可能性を最大限に引き出す

精度は、高強度複合材と脆性破壊の違いです。KINTEKは、デリケートなSiC/TB8界面管理に必要な正確な熱制御を提供するように設計された、業界をリードする真空熱プレスおよびCVDシステムを提供しています。

専門的な研究開発と製造に裏打ちされた当社のシステムは、お客様の研究室固有の高温要求を満たすために完全にカスタマイズ可能です。反応層を最小限に抑える必要がある場合でも、せん断強度を最大化する必要がある場合でも、KINTEKは成功を支援する専門知識を持っています。

材料の完全性を向上させる準備はできましたか?

今すぐKINTEKエキスパートにお問い合わせください

ビジュアルガイド

関連製品

よくある質問

- 真空機械を維持する方法は?長期的な信頼性と最高のパフォーマンスを確保するために

- 真空熱間プレス炉における圧力印加は、銅複合材の焼結をどのように促進しますか?密度を最適化する

- 真空熱間プレス(VHP)炉は、バルクナノ構造Al-4Cu合金の製造をどのように容易にしますか?

- 真空熱間プレス炉の主な機能は何ですか? TiAl/Ti6Al4V複合材成功のための専門家ガイド

- 真空熱間プレス焼結炉はどのようにしてSiCセラミックスを緻密化するのですか?KINTEKで理論密度に近い密度を実現

- 現代の金属加工において、真空プレス技術が不可欠であるのはなぜですか?金属成形の精度と品質を解き放つ

- プラスチック成形およびラミネーションにおける真空プレスの役割とは?精密加工のための必須ガイド

- 真空熱間プレス炉は、どのようにAl-Ti-Zr合成を促進しますか?理論密度に近い材料密度を実現