原則として、炉のサイズは、それが扱える用途を直接決定します。管状炉は、細長く円筒形のチャンバーを持ち、粉末や小さな部品のような、小さく均一なサンプルを処理するために設計されています。対照的に、箱型炉は、より大きく不規則な形状の物体や、複数のアイテムを同時にバッチ処理できるように、広い長方形のチャンバーを備えています。

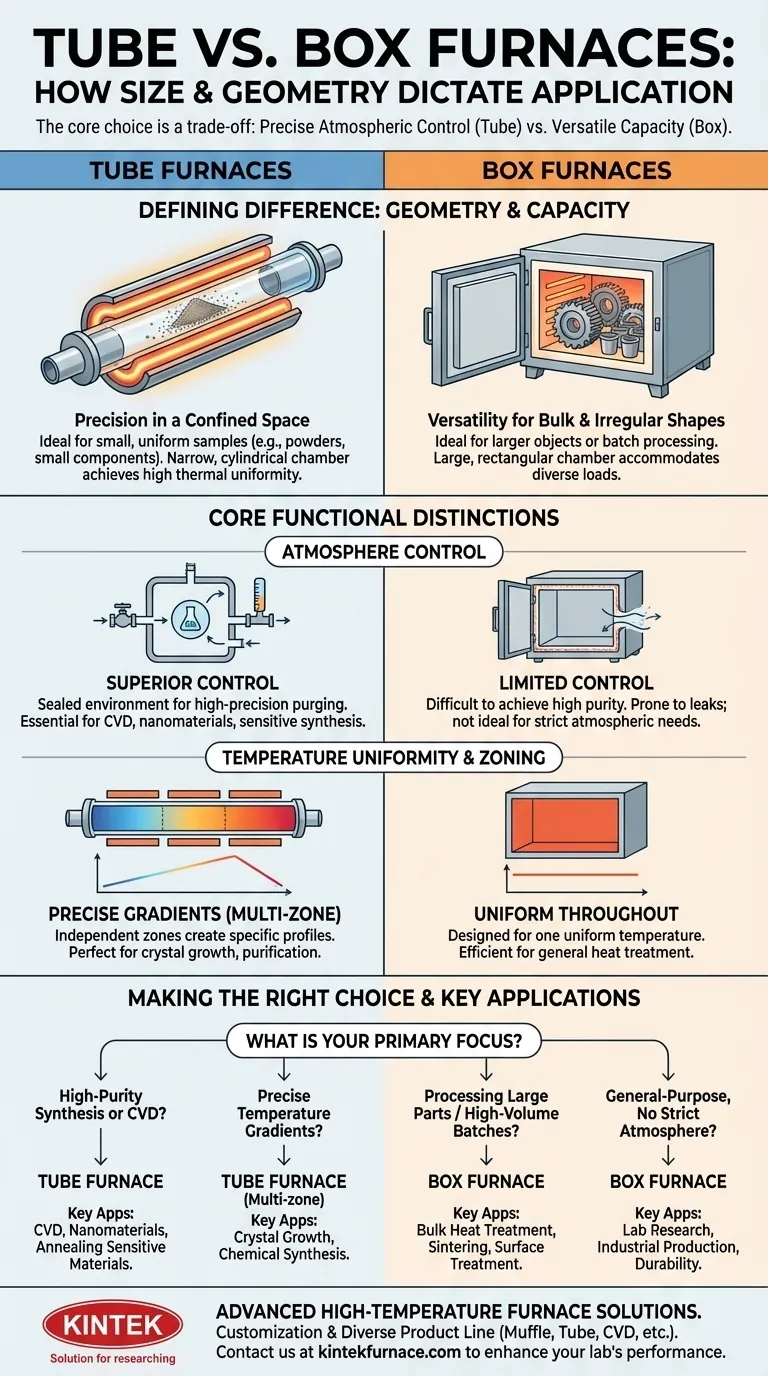

管状炉と箱型炉の選択は、単にサンプルのサイズだけでなく、より深い意味を持ちます。核となる選択は、管状炉の精密な雰囲気制御と温度勾配と、箱型炉の多様な容量およびバルク処理能力との間のトレードオフです。

決定的な違い:形状と容量

これら2つの炉タイプの根本的な違いは、その内部形状であり、これが理想的な使用事例に直接影響します。

管状炉:限られた空間での精密さ

管状炉の加熱チャンバーは、細長いチューブです。この設計は、微粒子鉱石、ガラス粉末、セラミック粉末など、内部に収められる材料に非常に適しています。

制約された体積と形状は、サンプルの長さに沿って高い熱均一性を達成するのに最適です。異なる材料処理のニーズに合わせて、水平、垂直、および複合構成のモデルが利用可能です。

箱型炉:バルクおよび不規則な形状のための汎用性

マッフル炉とも呼ばれる箱型炉は、広々としたオープンチャンバーを提供します。これにより、より大きな部品の熱処理や、多くの小さなサンプルを一度にバッチ処理する際のデフォルトの選択肢となります。

大型ステンレス部品の表面処理や、複数の部品の焼結といった用途は、管状炉では実用的ではありませんが、箱型炉では容易に処理できます。

サイズを超えて:主要な機能上の違い

容量が最も明白な違いですが、より深い機能上の違いこそが、特定の科学的または工業的タスクのための選択プロセスを真に導くものです。

雰囲気制御:管状炉の利点

これが最も重要な機能上の違いです。管状炉の小さく密閉された環境は、優れた雰囲気制御を可能にします。ガスは高い精度でパージおよび導入できます。

この能力は、化学気相成長法 (CVD)、ナノ材料の合成、半導体製造など、厳密に制御された、純粋な、または不活性な環境を必要とする高感度なプロセスにとって不可欠です。

温度均一性とゾーニング

管状炉はしばしば、独立して制御できる複数の加熱ゾーンを備えています。これにより、オペレーターはサンプルの長さに沿って正確な温度勾配を作り出すことができます。

この機能は、特定の熱プロファイルが必要とされる結晶成長や特定の種類の化学合成および精製のような特殊な用途にとって非常に価値があります。対照的に、箱型炉は、より大きなチャンバー全体にわたって均一な温度を作り出すように設計されています。

材料処理と用途

管状炉は、環境精度を必要とするプロセス、例えば高感度な材料の焼成、熱分解、焼鈍に優れています。

箱型炉は、小規模な研究室から工業生産まで、幅広い用途に対応できる耐久性のために設計された主力製品です。その堅牢な断熱システムにより、より速い熱サイクルが可能になり、繰り返しの生産タスクに効率的です。

トレードオフの理解

適切な炉を選ぶことは、各設計に固有の限界を認識することを意味します。

サンプルサイズの制約

管状炉の主な制約はその直径です。大型または形状が不規則な物体を収容することはできず、多くの工業用熱処理用途から直ちに除外されます。

箱型炉における雰囲気の課題

箱型炉にガスを導入することは可能ですが、管状炉のような高純度で完全に密閉された雰囲気の実現は困難で非効率です。大きな容積とドアのシールのため、漏れや汚染が起こりやすくなります。

炉管材料

管状炉の場合、プロセス自体が管材料を決定します。汎用作業にはステンレス鋼が使用され、高温で腐食性のある環境にはインコネルのような高性能合金が必要です。超高温および化学的不活性が最優先される場合は、石英またはセラミック管が必要です。

用途に応じた適切な選択

適切な炉を選択するには、プロセスの主要な要件に焦点を当ててください。

- 高純度合成またはCVDが主な焦点である場合:比類のない雰囲気制御のために管状炉を選択してください。

- 大型部品の処理または大量バッチが主な焦点である場合:容量と汎用性のために箱型炉を選択してください。

- 正確な温度勾配を作成することが主な焦点である場合:独立した加熱制御のために多ゾーン管状炉を選択してください。

- 厳密な雰囲気の必要がない汎用熱処理が主な焦点である場合:箱型炉は、より広い範囲のサンプルサイズと形状に対してより大きな柔軟性を提供します。

最終的に、適切な炉を選択するには、装置の独自の幾何学的および雰囲気制御能力を、プロセスの特定の要求に合わせる必要があります。

要約表:

| 特徴 | 管状炉 | 箱型炉 |

|---|---|---|

| チャンバー形状 | 細長く、円筒形 | 大きく、長方形 |

| 理想的なサンプルタイプ | 小さく、均一(例:粉末) | 大きく、不規則なもの、またはバッチ品 |

| 雰囲気制御 | 高精度、密閉環境 | 限定的、漏れやすい |

| 温度均一性 | 多ゾーン勾配が可能 | チャンバー全体に均一 |

| 主な用途 | CVD、ナノ材料、合成 | バルク熱処理、焼結 |

研究室に最適な炉の選択でお困りですか? KINTEKでは、優れたR&Dと自社製造を活かし、お客様の独自のニーズに合わせた高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な製品ラインナップは、強力なディープカスタマイズ機能によって補完されています。高感度なプロセス向けに精密な雰囲気制御が必要な場合でも、バルク処理向けに汎用性の高い容量が必要な場合でも、当社はお客様が優れた結果を達成できるようお手伝いいたします。今すぐお問い合わせください、当社の炉がお客様の研究室のパフォーマンスと効率をどのように向上させることができるかについてご相談しましょう!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 高圧実験室用真空管状炉 水晶管状炉