その核心において、IGBT誘導溶解炉は、高度な固体電子機器を使用して、溶解に供給される電気周波数と電力を正確に制御することにより、効率を向上させます。絶縁ゲートバイポーラトランジスタ(IGBT)を中心に構築されたこの技術により、炉は非磁性チャージの電気的特性の変化に常に適応でき、溶解プロセス全体で最大のエネルギー伝達を保証します。

IGBT炉の根本的な利点は、動作周波数を負荷から切り離す能力です。これにより、コールドスタートから完全に溶解した状態まで最適な電力供給を維持でき、これは銅やアルミニウムなどの非磁性材料を効率的に溶解するための重要な要素となります。

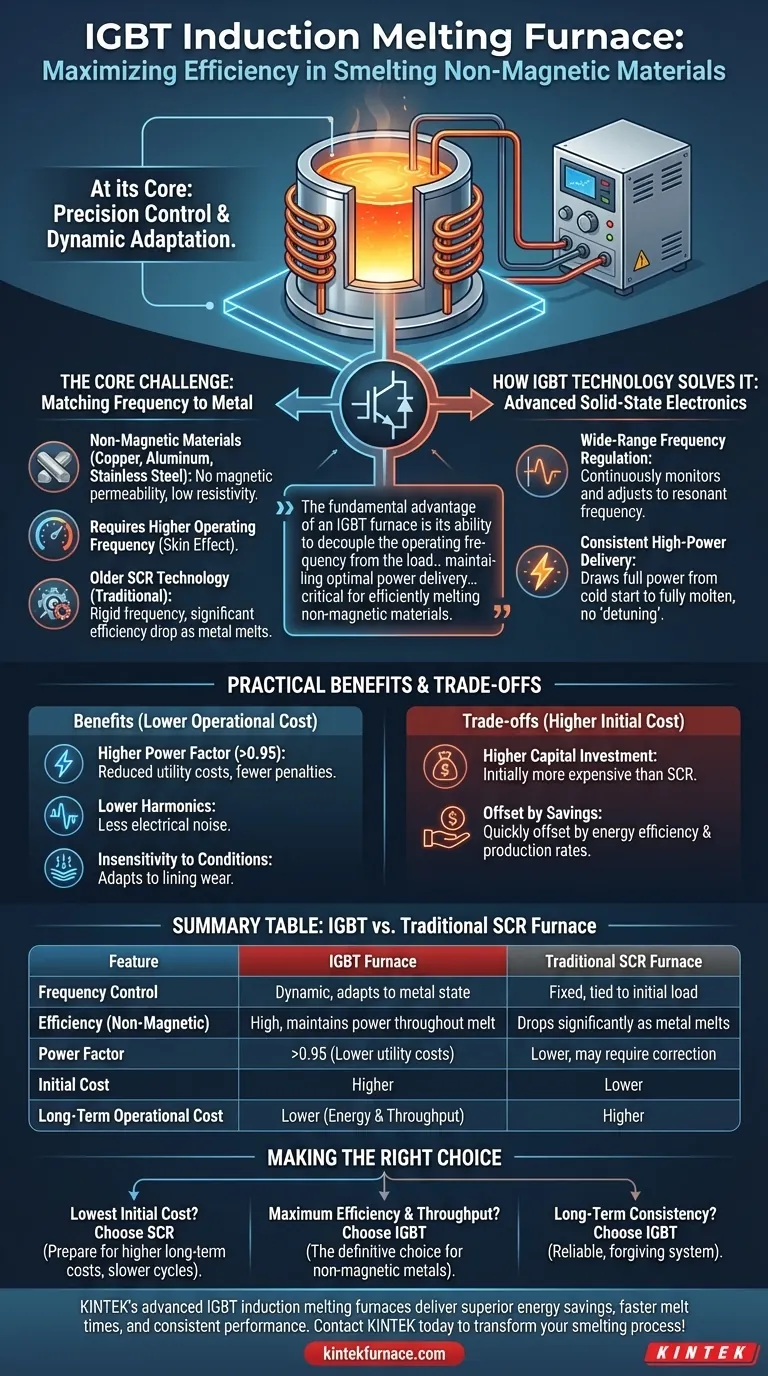

コアとなる課題:周波数を金属に合わせる

IGBTの影響を理解するには、まず誘導の物理学と非磁性材料によってもたらされる特有の課題を理解する必要があります。

誘導加熱の原理

誘導加熱は、コイル内に強力な交流磁場を生成することによって機能します。金属などの導電性材料を内部に配置すると、この磁場が金属自体に強力な電流(渦電流として知られる)を誘導します。これらの電流に対する金属の自然な抵抗が巨大な熱を発生させ、それが溶解を引き起こします。

非磁性材料の問題点

このプロセスの効率は、電気周波数と金属の特性に大きく依存します。銅、アルミニウム、ステンレス鋼などの非磁性材料は磁気透磁率を持たず、通常は電気抵抗が低いです。

これは、効率的に熱を発生させるためにより高い動作周波数が必要であることを意味します。加熱は表面近くに集中します(表皮効果と呼ばれる現象)。周波数が高いほど、より薄く、より集中的な加熱層が生成され、エネルギー伝達が向上します。

旧技術の限界

従来の炉は、SCR(サイリスタ整流器)技術を使用していることがよくあります。これらのシステムでは、動作周波数は炉コイルと金属チャージ(「負荷」)の物理的特性に厳密に結びついています。

金属が加熱され溶解すると、その電気的特性は劇的に変化します。これにより、理想的な共振周波数がシフトします。SCR炉はこの移動するターゲットを効果的に「追跡」できず、溶解中に電力と効率が大幅に低下します。

IGBT技術が問題を解決する方法

IGBTは、炉の電源アーキテクチャを根本的に変更する、高出力、高速の電子スイッチです。

広範囲の周波数調整の力

IGBTベースの電源(シリーズインバータとして知られる)は、非常に広い周波数範囲で動作できます。洗練された制御システムが炉の電気的状態を継続的に監視します。

このシステムはフィードバックループを使用して、その時点でのコイルとチャージの正確な共振周波数に一致するように出力周波数を即座に調整します。これが真の周波数調整です。

開始から終了まで最大の電力を維持する

炉は常に最も効率的な周波数で動作できるため、サイクル全体を通じて電源からフルパワーを引き出すことができます。金属が溶解しても「デチューン」することはありません。

これにより、一貫した高電力供給がもたらされ、溶解時間が大幅に短縮され、生産される金属トンあたりの総エネルギー(kWh)消費量が削減されます。これが、その優れた電力調整の本質です。

実際的な利点とトレードオフの理解

この技術は優れていますが、その利点とコストを比較検討することが重要です。

より高い力率と低い高調波

最新のIGBT電源は、大型で高価なコンデンサバンクを必要とせずに、非常に高い力率(通常0.95以上)を達成します。これにより、電力会社からのペナルティを最小限に抑えることで電気代が削減されます。また、送電網への電気的ノイズ、または「高調波」の発生もはるかに少なくなります。

動作条件への非感応性

参照資料が正しく指摘しているように、効率はチャージやライニングの厚さの影響を受けにくくなります。耐火ライニングが時間とともに摩耗すると、その特性が変化し、古いSCR炉はデチューンします。

IGBTシステムは単に適応し、新しい最適な周波数を見つけ、ピーク効率で動作し続けます。これにより、長期的にパフォーマンスがより一貫し、信頼性が高まります。

費用対効果分析

主なトレードオフは初期の設備投資コストです。IGBT炉は通常、SCRの同等品よりも購入費用が高くなります。

しかし、この高い初期費用は、エネルギー消費量の削減、生産速度の向上(スループットの向上)、およびユーティリティペナルティの削減による大幅な運用コストの節約によって、すぐに相殺されることがよくあります。

目標に応じた適切な選択

あなたの決定は、運用上の優先順位と財務モデルの明確な理解に基づいている必要があります。

- 初期設備投資コストを可能な限り低く抑えることに重点を置いている場合: SCRベースの炉は魅力的に見えるかもしれませんが、長期的なエネルギー消費量の増加と、場合によっては遅い溶解サイクルを見積もる必要があります。

- 最大のエネルギー効率とスループットに重点を置いている場合: IGBT炉は決定的な選択肢です。特に非磁性金属を溶解する場合、その周波数制御が明確な利点を提供します。

- 長期的な運用の安定性に重点を置いている場合: IGBTがライニングの摩耗などの変化する条件に適応できる能力は、より信頼性が高く寛容なシステムであり、予測可能なパフォーマンスを保証します。

結局のところ、IGBT技術への投資は、短期的な資本節約よりも長期的な運用効率と生産性を優先するという戦略的な決定です。

要約表:

| 特徴 | IGBT炉 | 従来のSCR炉 |

|---|---|---|

| 周波数制御 | 動的、金属の状態に適応 | 固定、初期負荷に連動 |

| 効率(非磁性) | 高い、溶解全体で電力を維持 | 金属溶解とともに大幅に低下 |

| 力率 | >0.95(ユーティリティコストの削減) | 低い、補正が必要な場合がある |

| 初期費用 | 高い | 低い |

| 長期的な運用コスト | 低い(エネルギーとスループット) | 高い |

非磁性金属溶解運用の効率を最大化する準備はできましたか?

KINTEKの高度なIGBT誘導溶解炉は、優れたエネルギー節約、より速い溶解時間、および一貫したパフォーマンスを実現するように設計されています。当社のソリューションは、銅、アルミニウム、ステンレス鋼を取り扱う鋳造所や金属製造業者に最適です。

卓越した研究開発と社内製造を活用し、KINTEKは多様な研究所や生産施設に高度な熱処理ソリューションを提供します。誘導溶解炉を含む当社の製品ラインは、お客様固有の運用要件に正確に適合するための強力なカスタム化能力によって補完されています。

今すぐKINTEKにお問い合わせいただき、当社のIGBT技術がお客様の溶解プロセスをどのように変革し、収益を向上させるかをご相談ください。

ビジュアルガイド

関連製品

- 真空誘導溶解炉とアーク溶解炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉