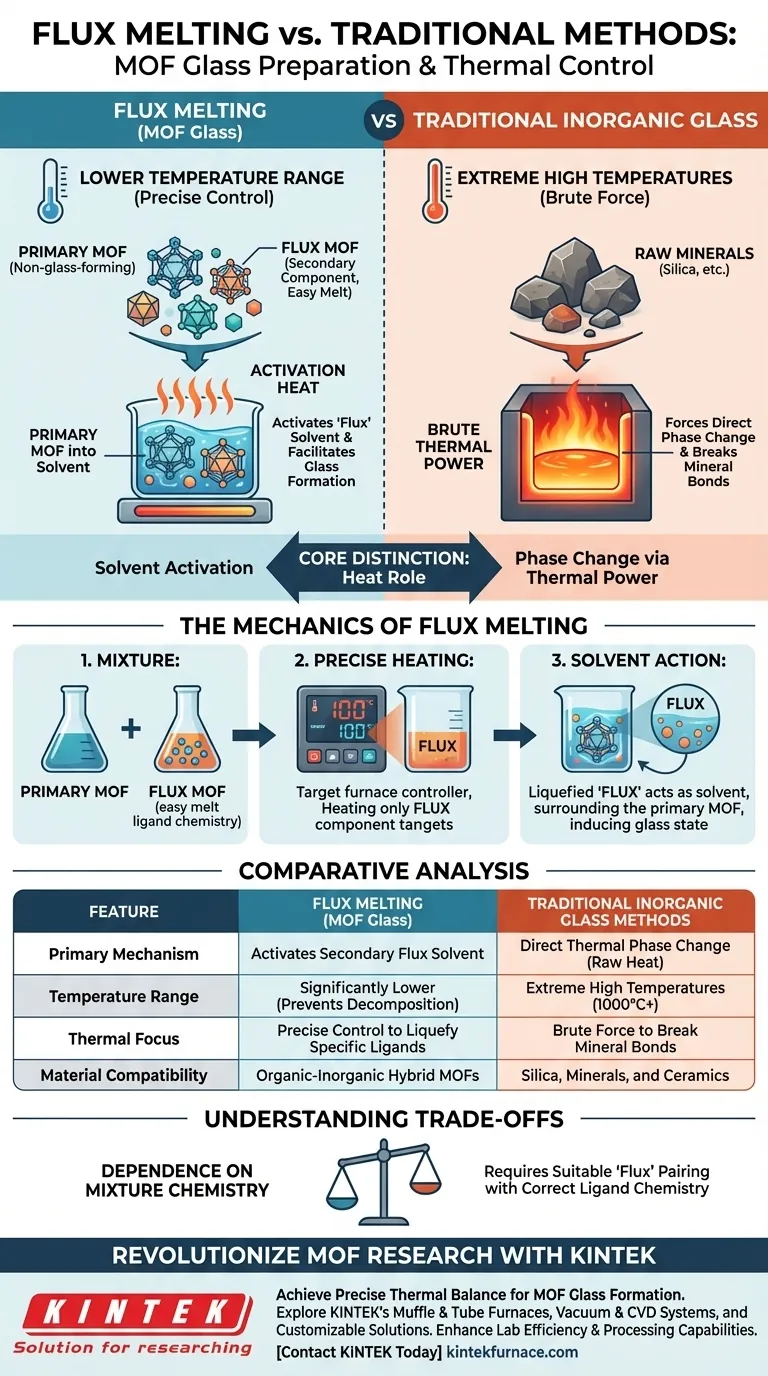

フラックス溶融プロセスでは、加熱装置は、材料全体を高温で溶融するのではなく、二次的な「フラックス」成分を液化する特定の低温範囲をターゲットとして利用されます。この技術は、相変化を強制するために極端な温度に依存する従来の無機ガラス製法とは異なり、精密な熱制御を使用して二次的な金属有機構造体(MOF)を溶媒として活性化し、大幅に低下した温度でのガラス形成を促進します。

主な違いは、生の熱エネルギーによって相変化を強制するためではなく、溶媒を活性化するために熱を利用することにあります。犠牲的な「フラックス」MOFを溶融することにより、装置は、ガラスを形成しない材料が分解温度に達することなくガラス化できる液体環境を作り出します。

フラックス溶融プロセスの仕組み

「フラックス」成分の役割

プロセスは、ガラスを形成しないMOFと、2番目の特定のMOFを混合することから始まります。この2番目の成分は、その配位子化学により容易に溶融するため選択されます。

力任せではなく熱的精度

加熱装置は、主要材料の融点が高く設定されているわけではありません。代わりに、容易に溶融する成分のみを液化するために温度を精密に制御するように設定されています。

液体溶媒の作成

2番目のMOFが溶融すると、それは「溶媒」または「フラックス」として機能します。この液体相は、ガラスを形成しないMOFを囲み、混合システム全体をガラス状態に移行させます。

比較分析:MOFフラックス対従来法

温度要件

従来の無機ガラスの調製では、通常、生のシリカやその他の鉱物を直接溶融するために極端な温度に達することができる加熱装置が必要です。

対照的に、フラックス溶融プロセスでは、低温でのガラス形成が可能になります。これは、従来の製法に必要な強烈な熱の下で分解する可能性のある有機無機ハイブリッドであるMOFにとって重要です。

作用機序

従来の方法は、熱のみに頼って結合を破壊し、液体を作成します。

フラックス溶融法は、溶融塩法と同様に機能します。加熱装置は、フラックスがシステムを液化する作業を行う化学環境を促進し、処理できる材料の範囲を効果的に拡大します。

トレードオフの理解

混合化学への依存

このプロセスは、すべての単一成分材料に普遍的なものではありません。それは混合物の適合性に大きく依存しています。

ガラスを形成しないMOFと、主要構造を損なうことなく容易に溶融する適切な配位子化学を持つ適切な「フラックス」MOFを正常にペアにする必要があります。

目標に合った選択をする

フラックス溶融が材料に適した処理ルートであるかどうかを判断するには、主な制約を考慮してください。

- 主な焦点がガラスを形成しないMOFの処理である場合:フラックス溶融法は、それ自体ではガラスを形成できない材料にガラス形成を誘発するため、不可欠です。

- 主な焦点が熱安定性である場合:この方法により、低温で材料を処理でき、従来の高温法に伴う熱分解を回避できます。

フラックス成分を溶媒として使用することにより、従来のガラス製造の熱的限界を回避できます。

概要表:

| 特徴 | フラックス溶融(MOFガラス) | 従来の無機ガラス製法 |

|---|---|---|

| 主なメカニズム | 二次的な「フラックス」溶媒の活性化 | 直接熱相変化(生熱) |

| 温度範囲 | 大幅に低い(分解を防ぐ) | 極端な高温(1000°C以上) |

| 熱的焦点 | 特定の配位子を液化するための精密制御 | 鉱物結合を破壊するための力任せ |

| 材料適合性 | 有機無機ハイブリッドMOF | シリカ、鉱物、セラミック |

| 熱の役割 | 化学的液体環境を促進する | バルク材料を物理的に溶融する |

精密熱ソリューションでMOF研究に革命を起こしましょう

MOFガラス形成に必要な繊細な熱バランスをマスターしたいとお考えですか?KINTEKは、フラックス溶融に必要な精密な温度制御を実現するための最先端の加熱装置を提供します。

専門的な研究開発と製造に裏打ちされたKINTEKは、以下を含む包括的なラボ用高温システムを提供しています。

- マッフル炉・管状炉:均一な加熱と精密な配位子溶融に。

- 真空・CVDシステム:デリケートな有機無機ハイブリッド処理に最適。

- カスタマイズ可能なソリューション:特定のフラックスとMOFのペアのユニークな化学に合わせて調整。

不正確な装置で材料の分解を危険にさらさないでください。当社の特殊な炉がラボの効率をどのように向上させ、材料処理能力を拡大できるかについて話し合うために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

よくある質問

- プロセス圧力を所定時間内に達成することが重要なのはなぜですか? 効率、品質、安全性を向上させます

- 銅系ハロゲン化物薄膜における窒素保護装置の役割とは?実験室でのアニーリングプロセスを最適化する

- MoS2スパッタリングにおける高真空ベース圧力の重要性とは? 膜の純度と化学量論の確保

- SiC/SiC複合材料において、なぜ高温制御精度が不可欠なのでしょうか?マイクロ構造エンジニアリングをマスターする

- バッチ炉はどのような種類の材料に対応できますか?多用途な熱処理ソリューションをご紹介

- 硫化銅鉱の着火に予熱酸素吹き込みシステムが不可欠なのはなぜですか?精密なフラッシュ製錬シミュレーションを保証

- アニーリングプロセスにおける温度は、ZnSeの発光特性に具体的にどのように影響しますか? ガイド

- 鋳鉄溶解において高純度アルゴンの連続注入が必要な理由とは?鋳鉄溶解における比類なき純度を実現