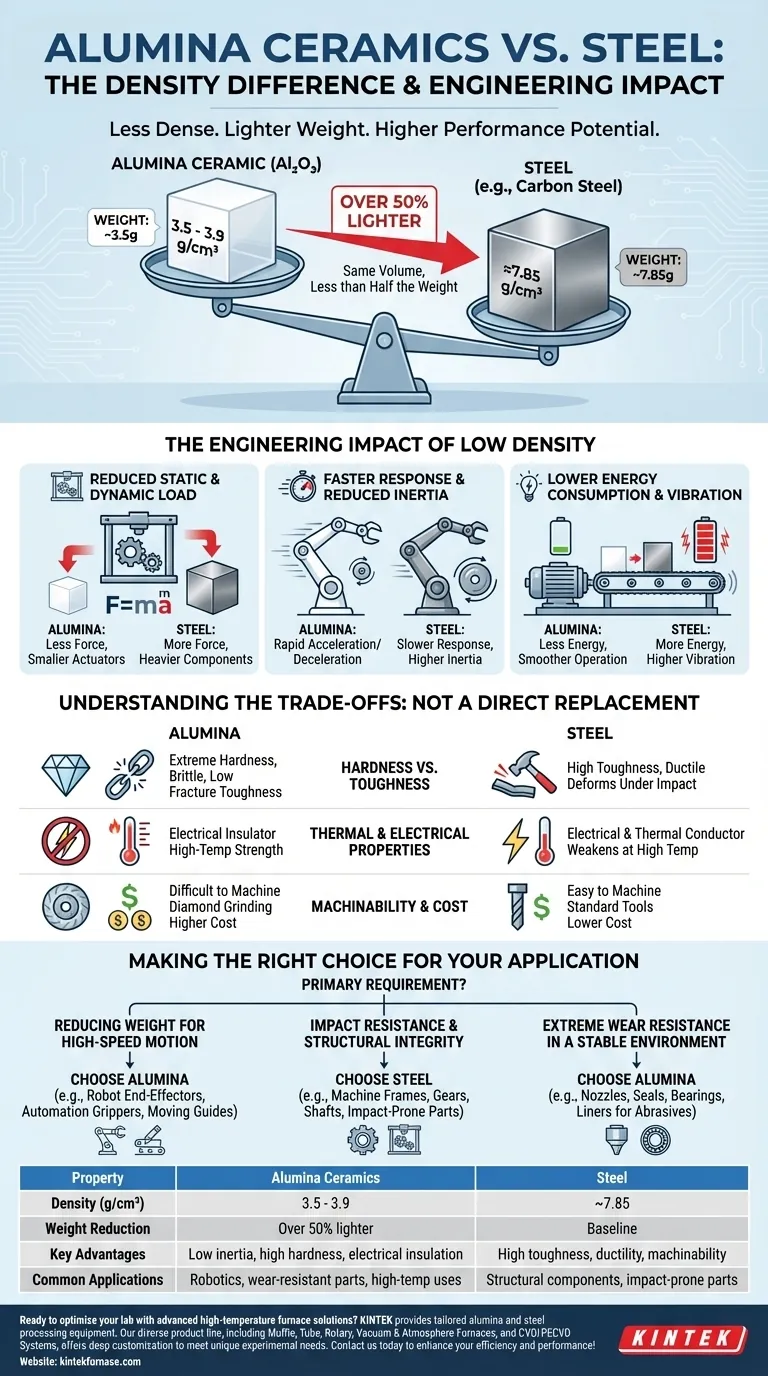

簡単に言えば、アルミナセラミックスは鋼鉄よりもはるかに密度が低いです。典型的な密度は3.5〜3.9 g/cm³であり、アルミナ製部品は、密度が約7.85 g/cm³の鋼鉄製部品と比較して、同じサイズの部品でも半分以下の重さになります。この大幅な軽量化が、多くの先端工学用途でアルミナが選ばれる主な理由です。

重要な考慮事項は、アルミナが軽いというだけでなく、この低い密度がシステムの性能を根本的にどのように変化させるかということです。アルミナと鋼鉄の選択は、アルミナの重量と硬度の利点と、鋼鉄の優れた靭性と延性を比較検討する必要があります。

低密度が工学に与える影響

密度の違いは単なる数字以上の意味を持ち、機械設計、エネルギー消費、および運用効率に直接的な影響を与えます。これを理解することが適切な材料選定の鍵となります。

密度差の定義

密度とは、単位体積あたりの質量を測るものです。低密度の材料は、同じ物理的体積で大幅に少ない重量を提供します。

直接比較すると、1立方センチメートルの鋼鉄の立方体は約7.85グラムの重さがあります。同じサイズのアルミナの立方体はわずか約3.5グラムです。これは、特定の部品において、鋼鉄からアルミナに切り替えることでその質量を50%以上削減できることを意味します。

低密度が機器の負荷を軽減する理由

この軽量化は、静的負荷と動的負荷という2つの重要な方法で機器に影響を与えます。

静的負荷とは、部品の重量が支持構造にかける一定の力です。より軽量なアルミナ部品は、この負荷を軽減し、より小規模なフレーム、ベアリング、アクチュエータを可能にし、これによりアセンブリ全体のコストと複雑さを削減できます。

動的負荷とは、部品の動きを開始、停止、または方向転換させるために必要な力に関連します。力は質量×加速度(F=ma)に等しいため、質量の少ない部品は、同じ加速度を達成するためにより比例的に少ない力を必要とします。

アルミナの低質量の主な利点

動きを伴うアプリケーションでは、低密度の利点は急速に積み重なります。質量の軽減は、より高い性能への扉を開きます。

慣性の低減と応答の高速化

慣性とは、物体の運動状態の変化に対する抵抗のことです。より軽い部品は慣性が低いため、はるかに素早く加速および減速できます。

これは、ロボット工学、高速自動化、および回転機械において、迅速で正確な動作が性能とスループットに不可欠である場合に重要です。

エネルギー消費の削減

より軽い部品を動かすには、より少ないエネルギーが必要です。自動システムで数百万サイクルにわたって、アルミナ部品を使用することによるエネルギー節約はかなりのものになり、運用コストの削減につながります。

振動と摩耗の最小化

高速システムでは、重い部品の運動量が大きな振動を引き起こす可能性があります。より軽いアルミナ部品は、運動量と振動を少なく生成するため、よりスムーズな操作と、ベアリングやドライブなどの関連部品の摩耗の低減につながります。

トレードオフの理解:アルミナは鋼鉄の直接的な代替品ではない

その低密度は大きな利点ですが、アルミナは鋼鉄とは大きく異なる特性を持っています。成功する設計は、これらの重要なトレードオフを理解することにかかっています。

硬度 vs. 靭性

アルミナは非常に硬く耐摩耗性があり、硬化鋼をもはるかに凌駕します。研磨環境に非常に適しています。

しかし、非常に脆いです。鋼鉄は丈夫で延性があり、衝撃を受けると曲がったり変形したりします。アルミナは低い破壊靭性を持っており、鋼鉄部品がへこむ程度の突然の衝撃でも粉砕される可能性があります。

熱的および電気的特性

アルミナは優れた電気絶縁体であり、鋼鉄が弱くなる非常に高温でもその強度を維持します。対照的に、鋼鉄は熱および電気の導体です。

機械加工性とコスト

鋼鉄は複雑な形状に比較的容易に機械加工できます。アルミナは非常に硬いため、焼成後に最終寸法にダイヤモンド研磨する必要があります。このプロセスはより遅く、より高価であり、特に複雑な形状の場合、最終部品のコストを増加させます。

あなたの用途に合った適切な選択をする

アルミナまたは鋼鉄を使用する決定は、部品の最も重要な要件によって推進される必要があります。

- 高速動作のために重量を減らすことが最優先事項である場合: ロボットのエンドエフェクター、自動化グリッパー、移動ガイドなど、低慣性が最重要視される部品にはアルミナを選択してください。

- 耐衝撃性と構造的完全性が最優先事項である場合: 機械フレーム、ギア、シャフト、および突然または高負荷を受ける部品には鋼鉄を選択してください。

- 安定した非衝撃環境で極端な耐摩耗性が最優先事項である場合: ノズル、シール、ベアリング、ライナーなど、研磨材を扱う部品にはアルミナを選択してください。

最終的に、効果的な材料選定は、材料の独自の強みを、あなたの工学問題の特定の要求に合わせることから生まれます。

要約表:

| 特性 | アルミナセラミックス | 鋼鉄 |

|---|---|---|

| 密度 (g/cm³) | 3.5 - 3.9 | ~7.85 |

| 軽量化 | 50%以上軽量 | ベースライン |

| 主な利点 | 低慣性、高硬度、電気絶縁性 | 高靭性、延性、加工性 |

| 一般的な用途 | ロボット工学、耐摩耗部品、高温用途 | 構造部品、衝撃を受けやすい部品 |

高度な高温炉ソリューションで研究室を最適化する準備はできていますか? 卓越した研究開発と自社製造を活かし、KINTEKは多様な研究室にオーダーメイドのアルミナおよび鋼鉄加工装置を提供しています。マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験ニーズに正確に応える強力な深いカスタマイズ能力によって補完されています。今すぐお問い合わせください。お客様の効率と性能をどのように向上させることができるかをご相談ください!

ビジュアルガイド

関連製品

- 1400℃高温石英アルミナ管状実験室炉

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- スパークプラズマ焼結SPS炉

- 高圧実験室用真空管状炉 水晶管状炉