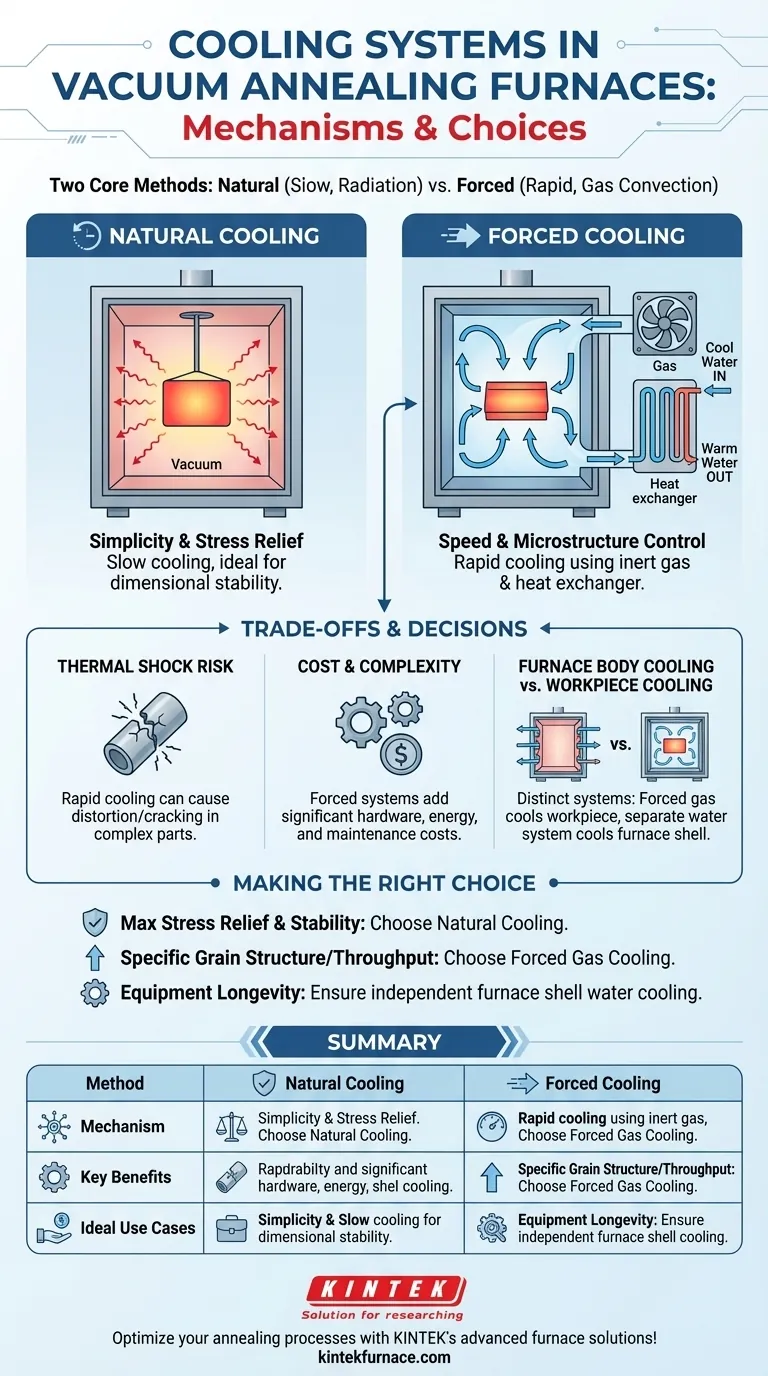

基本的に、真空焼鈍炉は2つの方法のいずれかを使用してワークピースを冷却します。1つは、真空中で熱を放射させて自然に放熱させる方法(自然冷却)、もう1つは、不活性ガスを導入し、熱交換器を通して高速で循環させて急速に冷却する方法(強制冷却)です。強制冷却システムは、強力なファンを使用してガスを高温のワークピース上に送り、その後、水冷式の熱交換器に通して熱エネルギーを除去します。

遅い自然冷却と速い強制冷却の選択は、単なるプロセス時間の問題ではありません。それは、内部応力、結晶粒構造、硬度など、材料の最終的な冶金学的特性を直接決定する根本的な決定です。

2つの主要な冷却の考え方

真空焼鈍において、冷却は加熱と同じくらい重要です。選択された方法は、熱サイクルが完了した後のワークピースの最終状態を決定します。

自然冷却:シンプルさと応力除去

自然冷却は最も簡単な方法です。加熱および保持段階が完了した後、ヒーターは単にオフにされます。

ワークピースは炉内でゆっくりと冷却されます。真空は優れた断熱材として機能するため、熱は放射によってのみ逃げることができ、これは対流よりもはるかに遅いプロセスです。この遅く穏やかな冷却は、応力除去を最大化し、高い寸法安定性を確保するのに理想的です。

強制冷却:速度と微細構造の制御

強制冷却は、急速な温度低下を目的とした能動的なプロセスです。これには、排気された炉内に窒素やアルゴンなどの高純度不活性ガスを再充填することが含まれます。

このガスは対流熱伝達の媒体を提供し、放射のみよりもはるかに効率的です。この方法は、特定の材料特性を速い冷却(クエンチ)によって「固定する」必要がある場合や、生産スループットが主な懸念事項である場合に使用されます。

強制ガス冷却システムの構成

強制冷却システムは、熱をワークピースから外部媒体へ可能な限り効率的に移動させるために設計された閉ループ回路です。

不活性ガス媒体

真空は断熱材であるため、部品を素早く冷却するには、熱を伝達するためのガスを導入する必要があります。窒素やアルゴンなどの不活性ガスは、高温のワークピース表面と反応したり汚染したりすることがないため使用されます。

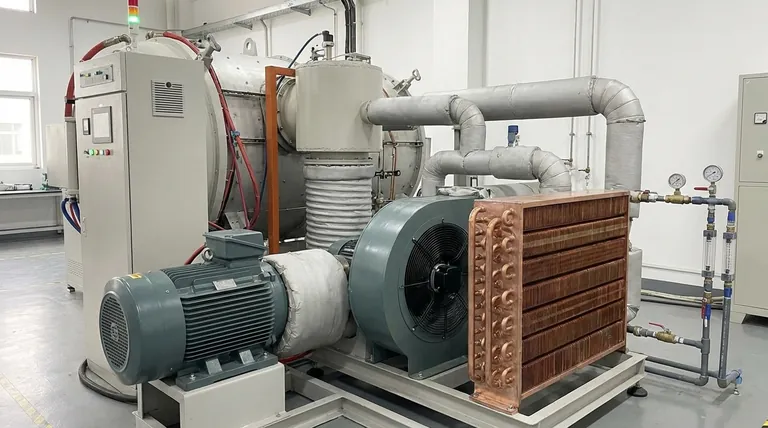

高出力ファンとモーター

システムの心臓部は、高圧ファンまたはインペラを駆動する高出力モーターです。これは、不活性ガスを炉チャンバー全体にわたって高速度で活発に循環させるエンジンです。

熱交換器

熱交換器は、実際にシステムから熱が除去される場所です。高温ガスがワークピースから引き離されると、通常は銅管とフィンで構成されたラジエーターのような装置を強制的に通過させられます。

冷水がこれらのチューブ内を循環し、ガスから熱エネルギーを吸収します。その後、冷却されたガスはワークピースに再循環される準備が整います。

ガス循環経路

コンポーネントは、連続的で高速なループ内で機能します。ファンは、熱交換器からの冷たいガスをガイドベーンを通して押し出し、均一にワークピースに当たるように方向付けます。ガスは熱を吸収し、部品から離れて流れ、再び熱交換器を通るようにファンに戻されます。

トレードオフの理解

冷却方法の選択は、冶金学的目標とプロセスの複雑さおよびコストとのバランスを取ることを伴います。単一の「最良の」方法はありません。正しい選択は、材料に望まれる結果に完全に依存します。

炉体冷却とワークピース冷却の比較

2つの別々の水冷機能を区別することが重要です。強制ガス冷却システムは、熱交換器内の水を使用してワークピースを冷却します。

これとは別に、炉用水冷システムは、炉殻、ドア、シールを通して水を循環させます。このシステムは、装置の過熱を防ぎ、プロセスのために必要な高真空を維持するのに役立つように継続的に稼働します。

熱衝撃のリスク

急速な強制冷却の主な欠点は、ワークピースに熱応力または熱衝撃をもたらす可能性があることです。部品が厚い部分と薄い部分を持つ複雑な形状をしている場合、急速な冷却は歪みや破損を引き起こす可能性があります。

コストと複雑さ

自然冷却には追加のハードウェアは必要ありません。強制冷却システムは、強力なモーター、大きなファン、ガス熱交換器、および関連する配管と制御システムを含め、かなりの複雑さとコストを追加します。

目標に合わせた正しい選択をする

冷却戦略の決定は、焼鈍されるコンポーネントの最終用途要件によって推進される必要があります。

- 最大限の応力除去と寸法安定性を主な焦点とする場合: 自然(真空)冷却を使用します。その遅い速度は、新しい熱勾配と内部応力の導入を最小限に抑えるためです。

- 特定の結晶粒構造の達成またはスループットの向上を主な焦点とする場合: 強制ガス冷却を使用して温度を急速に下げ、材料の最終的な冶金相を制御します。

- 機器の長寿命化とプロセスの整合性を主な焦点とする場合: 炉殻とシールのための独立した炉用水冷システムが適切に維持されていることを確認します。これは、ワークピースの冷却方法に関係なく、投資全体を保護するためです。

結局のところ、冷却段階を習得することは、真空焼鈍プロセスの潜在能力を最大限に引き出すために不可欠です。

要約表:

| 冷却方法 | メカニズム | 主な利点 | 理想的な使用例 |

|---|---|---|---|

| 自然冷却 | 真空中で熱が放射される | 応力除去、寸法安定性 | 材料安定性の最大化 |

| 強制冷却 | ファンと熱交換器で不活性ガスを循環 | 急速冷却、微細構造制御 | 高いスループット、特定の冶金学的特性 |

KINTEKの高度な炉ソリューションで焼鈍プロセスを最適化しましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室向けにカスタマイズされた高温炉システムを提供しています。強力な深層カスタマイズ能力により、効率と結果を向上させるための独自の実験ニーズとの正確な整合性が保証されます。今すぐお問い合わせいただき、お客様の目標をどのようにサポートできるかをご相談ください!

ビジュアルガイド