その核となるのは、箱型焼鈍雰囲気炉が電気抵抗によって熱を発生させることです。 炉チャンバー内部の特殊な発熱体を通して強力な電流が流されます。電流がこれらの材料の抵抗に遭遇すると、電気エネルギーが直接熱エネルギーに変換され、内部温度が焼鈍やその他の熱処理に必要な正確なレベルまで上昇します。

重要な洞察は、炉がどのように熱を発生させるかだけでなく、それをどのように**制御**するかです。このシステムは、高出力の電気発熱体と、繊細な材料の処理に必要な正確な温度プロファイルを達成・維持する洗練されたデジタル制御ループとの間の精密なパートナーシップです。

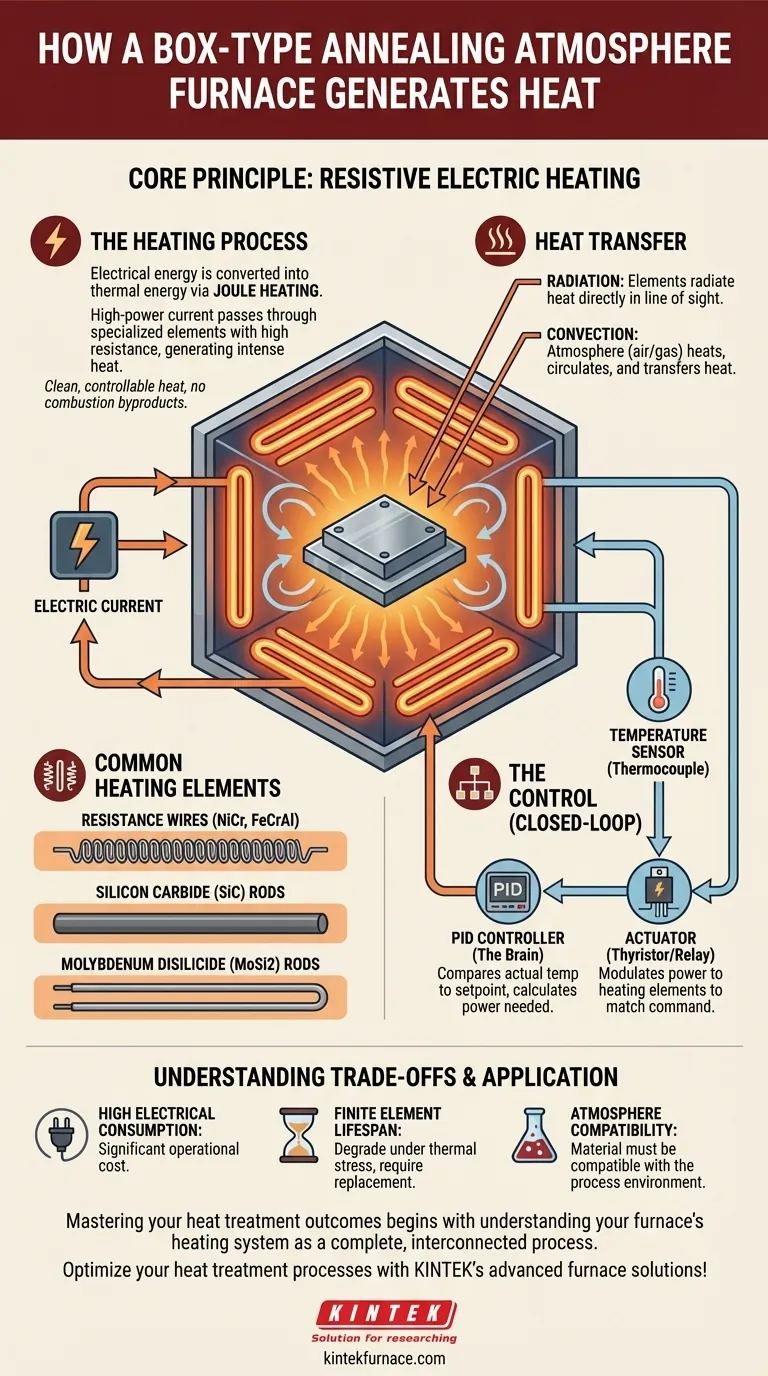

中核となる原理:抵抗電気加熱

加熱プロセス全体は、物理学の基本的な原理、すなわち電気エネルギーを熱エネルギーに変換することによって支配されています。この方法は、燃焼の副生成物を伴わないクリーンで制御可能な熱を提供します。

電気から熱へ

この炉はジュール加熱の原理で動作します。電流が導体を流れるとき、材料の電気抵抗のために、一部のエネルギーが熱として失われます。このタイプの炉では、この「損失」が意図された効果となります。

発熱体は、特定の高い抵抗を持つように設計されています。これにより、大電流が印加されると、それらは非常に高温になり、チャンバー全体の主要な熱源として機能します。

一般的な発熱体

発熱体の選択は、炉の最高温度と化学環境に依存します。最も一般的なタイプには以下が含まれます。

- 抵抗線: 通常、ニッケルクロム(NiCr)または鉄クロムアルミニウム(FeCrAl)合金で作られ、低温から中温の用途に使用されます。

- 炭化ケイ素(SiC)ロッド: これらの頑丈なセラミック発熱体は、ワイヤー発熱体よりも高い温度に到達でき、多くの産業用途で一般的です。

- 二ケイ化モリブデン(MoSi2)ロッド: 非常に高温の用途に使用され、これらの発熱体は空気中または特定の雰囲気中で効率的に動作し、急速な加熱を提供します。

均一性の確保:熱伝達と発熱体の配置

熱を発生させることは半分に過ぎません。それを均一に分配することは、材料処理を成功させるために不可欠です。この炉は、ワークピースが均一な温度に達するように設計されています。

熱がワークピースに到達する方法

熱は、主に2つのメカニズムを介して発熱体から材料に伝達されます。

- 放射: 高温の発熱体は、あらゆる方向に熱エネルギーを放射し、炉壁やワークピース自体を含む視界内のあらゆる表面を直接加熱します。

- 対流: 炉内の雰囲気(空気、または窒素やアルゴンなどの制御されたガス)が加熱され、循環し、対流によって熱エネルギーをワークピースに伝達します。

戦略的な発熱体の配置

ホットスポットを防ぎ、一貫した結果を確保するために、発熱体は炉チャンバーの周囲に戦略的に配置されます。通常、加熱ゾーンの側面、上部、下部に配置され、ワークピースを均一な熱エネルギーフィールドで包み込みます。

操作の頭脳:温度制御システム

箱型炉の価値は、その精度にあります。これは、熱出力を常に監視および調整する閉ループ制御システムによって達成されます。

温度の感知

温度センサー(多くの場合、熱電対)が炉チャンバー内に配置され、内部温度のリアルタイム測定値を提供します。このセンサーは制御システムの「目」として機能します。

PIDコントローラーによる意思決定

センサーの読み取り値は、PID(比例・積分・微分)コントローラーに供給されます。このデジタルコントローラーは、実際の温度とオペレーターがプログラムした希望の設定値を継続的に比較します。

その差(誤差)と温度変化率に基づいて、PIDアルゴリズムは発熱体に必要な電力の正確な量を計算します。

コマンドの実行

コントローラーの決定は、サイリスタレギュレーターやソリッドステートリレーなどのアクチュエーターに送られます。このコンポーネントは、電気の洗練されたバルブのように機能し、発熱体に流れる電力を変調して、コントローラーのコマンドに正確に合わせます。

トレードオフの理解

この加熱方法は非常に効果的ですが、すべてのオペレーターが理解すべき実用的な考慮事項があります。

高い電力消費

電気を高温の熱に直接変換することは、エネルギー集約型のプロセスです。これらの炉はかなりの電気負荷を表し、主要な運用コストとなります。

発熱体の寿命

発熱体は極度の熱応力下で動作します。時間が経つと、劣化したり、酸化したり、脆くなったりして、最終的には交換が必要になります。これらは炉の主要な消耗部品です。

雰囲気適合性

発熱体の材料は、焼鈍プロセス中に使用される制御された雰囲気と互換性がある必要があります。誤った選択は、発熱体の故障、またはさらに悪いことに、炉の雰囲気とワークピースの汚染につながる可能性があります。

この知識をプロセスに適用する

加熱システムを理解することで、より良い結果を達成し、機器を効果的に管理することができます。

- プロセス再現性に重点を置く場合: 結果の一貫性は、PIDコントローラーの精度と熱電対の正確さに完全に依存します。

- 炉のメンテナンスに重点を置く場合: 発熱体は最も一般的な故障点であるため、摩耗、たるみ、変色の兆候がないか定期的に点検してください。

- 材料品質に重点を置く場合: 均一な加熱が最も重要です。放射熱を遮ったり、対流を妨げたりしないように、ワークピースを適切に配置してください。

熱処理の結果を習得することは、炉の加熱システムが完全な相互接続プロセスとしてどのように機能するかを理解することから始まります。

要約表:

| コンポーネント | 機能 | 主な詳細 |

|---|---|---|

| 発熱体 | 電気抵抗を介して熱を発生させる | 材料:NiCr、FeCrAl線、SiC、MoSi2ロッド;均一な加熱のために配置 |

| 温度制御 | 精密な温度プロファイルを維持する | 熱電対センサーとサイリスタ/リレーアクチュエーターを備えたPIDコントローラーを使用 |

| 熱伝達 | 熱をワークピースに均一に分配する | メカニズム:放射と対流;ホットスポットがないことを保証 |

| 運用上の考慮事項 | 性能とコストに影響を与える要因 | 高い電力消費、発熱体の有限な寿命、雰囲気適合性 |

KINTEKの高度な炉ソリューションで熱処理プロセスを最適化しましょう! 卓越した研究開発と自社製造を活かし、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉を多様な研究室に提供しています。当社の強力な詳細なカスタマイズ機能により、お客様のユニークな実験ニーズに合わせた精密なソリューションが保証されます。 今すぐお問い合わせください、当社の専門知識がお客様の材料品質と効率をどのように向上させることができるかについてご相談ください!

ビジュアルガイド