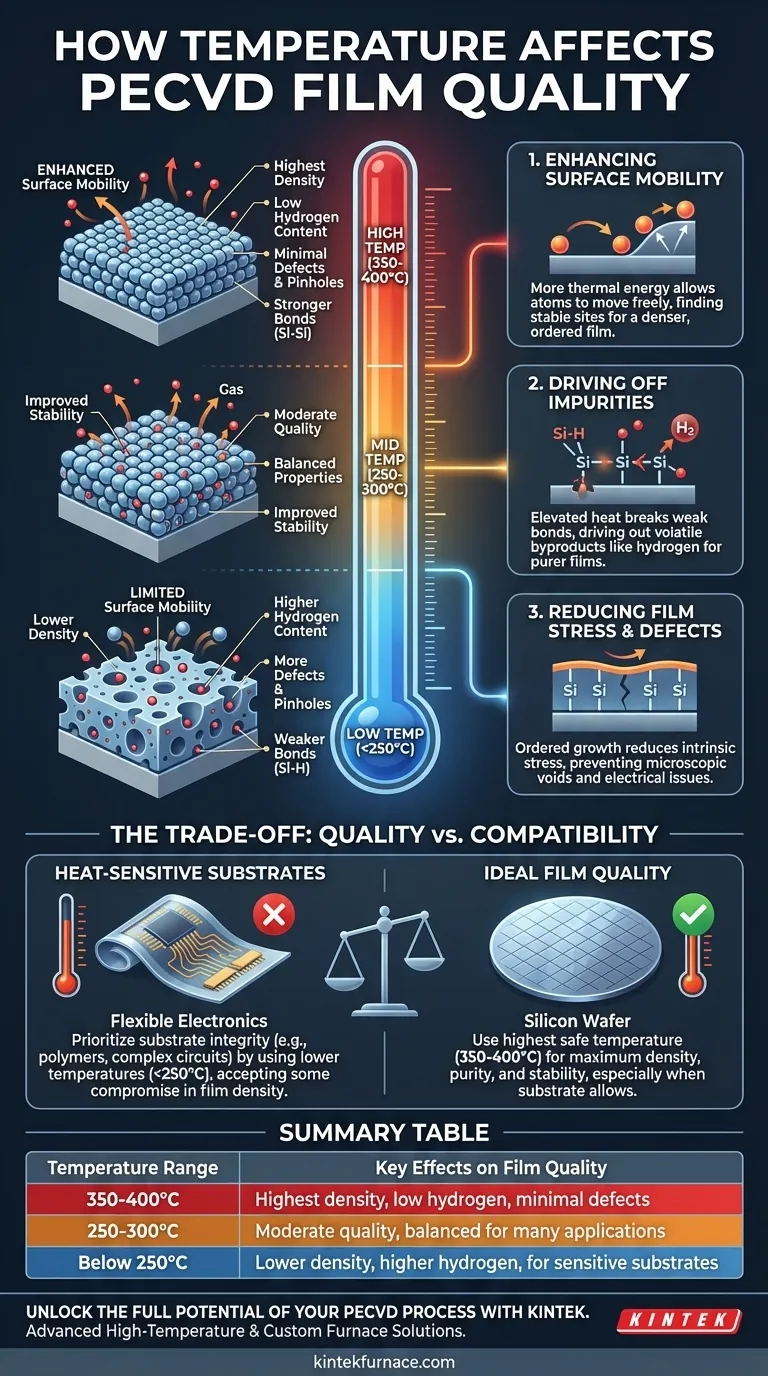

要するに、PECVDプロセス中の基板温度を上げると、一般的に高品質の薄膜が得られます。 温度が高いほど、より高密度で安定した膜、水素含有量が少なく、ピンホールが少なく、エッチングに対する耐性が向上するために必要な熱エネルギーが供給されます。PECVDの主な利点は他の手法よりも低温で動作できることですが、最高の品質の膜は依然としてその動作範囲の上限、通常は350°Cから400°Cの間で達成されます。

PECVDの温度を設定する中心的な課題は、単に膜の品質を最大化することではなく、完璧な膜への要求と基板の熱的限界とのバランスを取ることです。適切な温度とは、理想的な膜特性と実際的な材料制約との間の意図的な妥協点です。

成膜における温度の基本的な役割

PECVDではプラズマが化学反応を開始するための主要なエネルギーを提供しますが、基板温度は膜の最終的な構造と純度を決定する上で重要な二次的な役割を果たします。

表面移動度の向上

高い温度は、基板表面に到達する原子や分子の断片(アドアトムとして知られる)により多くの熱エネルギーを与えます。

このエネルギーの増加により、それらは固定される前に表面上をより自由に動くことができます。この**表面移動度**と呼ばれるプロセスにより、それらは膜の成長構造内で、より安定した低エネルギーの位置を見つけることができます。

その結果、空隙や構造欠陥の濃度が低く、より緻密で整った膜が得られます。

不純物の除去の促進

PECVDの前駆体ガスにはしばしば水素が含まれています。成膜中に、この水素が膜に取り込まれ、膜の化学的および機械的安定性を低下させる弱い結合(例:窒化ケイ素におけるSi-SiではなくSi-H)を生成することがあります。

高い温度は、これらの弱い結合を破壊し、水素ガスのような揮発性の副産物を追い出すために必要なエネルギーを提供し、より純粋で安定した最終膜をもたらします。これは、その後の処理ステップにおけるエッチングレートの低下によって直接測定されます。

膜応力と欠陥の低減

高い表面移動度と不純物除去の組み合わせは、内在応力が低い膜に直接つながります。

膜がより秩序だったリラックスした状態で成長するため、デバイスの電気的完全性を損なう可能性のある低温成膜で一般的な欠陥である微小な空隙や**ピンホール**ができにくくなります。

トレードオフの理解:品質 対 適合性

より高い温度を使用するという決定は、常に単純ではありません。PECVDが存在する主な理由は、従来の熱CVDプロセスの極度の熱に耐えられない材料上に膜を堆積できることです。

PECVDの核となる利点

従来のCVDは1,000°Cに近づく温度を必要とすることがあり、これは多くの重要な材料を溶解、劣化、または根本的に変化させる可能性があります。

PECVDはプラズマを使用してこの熱要件を回避し、はるかに低い範囲(200°C未満から約400°Cまで)での成膜を可能にします。この能力が現代のマイクロエレクトロニクスを可能にしています。

熱に敏感な基板の保護

多くの高度なアプリケーションは、厳格な熱バジェットを持つ基板に依存しています。**フレキシブルエレクトロニクスのポリマー**、複雑な集積回路内の特定の金属層、または完全に製造されたデバイスなど、多くの材料は高温に耐えることができません。

これらの場合、最大プロセス温度は、膜の理想的な条件によってではなく、基板の生存能力によって決定されます。

「十分である」という原則

200°Cで成膜された膜は、400°Cで成膜された膜よりも多くの水素を含み、密度が低くなる可能性が高いです。しかし、その膜は、溶けた基板よりも無限に優れています。

目標は、基板が許容できる最高の温度を見つけ、**それらの制約の下で**可能な限り最高の膜を得ることです。アプリケーションにとって機能的な膜が真の目標です。

アプリケーションに最適な選択をする

温度の最適化は、最終的な目標の関数です。単一の「最良の」温度は存在せず、特定の材料と性能目標にとって最も適切な温度が存在するだけです。

- 主な焦点が最高の膜品質と密度である場合: 基板と装置が安全かつ確実に処理できる最も高い温度(多くの場合350〜400°Cの範囲)を使用し、最も安定した純粋な膜を実現します。

- 主な焦点が熱に敏感な基板への成膜である場合: 低い温度(例:250°C未満)を使用することで基板の完全性を優先し、膜の密度と純度における固有のトレードオフを受け入れます。

- 主な焦点が性能とプロセス時間のバランスを取る場合: 中間範囲(250〜300°C)から開始し、結果の膜を特性評価し、温度を上下に調整して、過度の熱バジェットなしに膜品質がデバイス要件を満たす最適な点を見つけます。

結局のところ、PECVD温度を習得することは、膜成長の基本物理学とプロジェクトの実際的な限界に基づいて、意図的で情報に基づいた選択を行うことです。

概要表:

| 温度範囲 | 膜品質への主な影響 |

|---|---|

| 350-400°C | 最高の密度、低水素、最小限の欠陥 |

| 250-300°C | 中程度の品質、多くのアプリケーションでバランスが取れている |

| 250°C未満 | 密度が低く、水素含有量が高く、敏感な基板向け |

KINTEKでPECVDプロセスの可能性を最大限に引き出す

膜の品質と基板の熱的限界のバランスを取るのに苦労していませんか?KINTEKは、優れた薄膜の達成を支援するために設計されたCVD/PECVDシステムを含む高度な高温炉ソリューションを専門としています。優れた研究開発と社内製造を活用し、熱に敏感な材料を扱っている場合でも、最高の膜密度を目指している場合でも、お客様固有の実験的ニーズに正確に対応するための深いカスタマイズを提供します。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉を含む当社の製品ラインナップは、研究室での信頼性の高いパフォーマンスと効率の向上を保証します。

温度の妥協によって研究を妨げられることはありません。お客様固有のアプリケーションに合わせたソリューションをKINTEKがどのように提供できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械