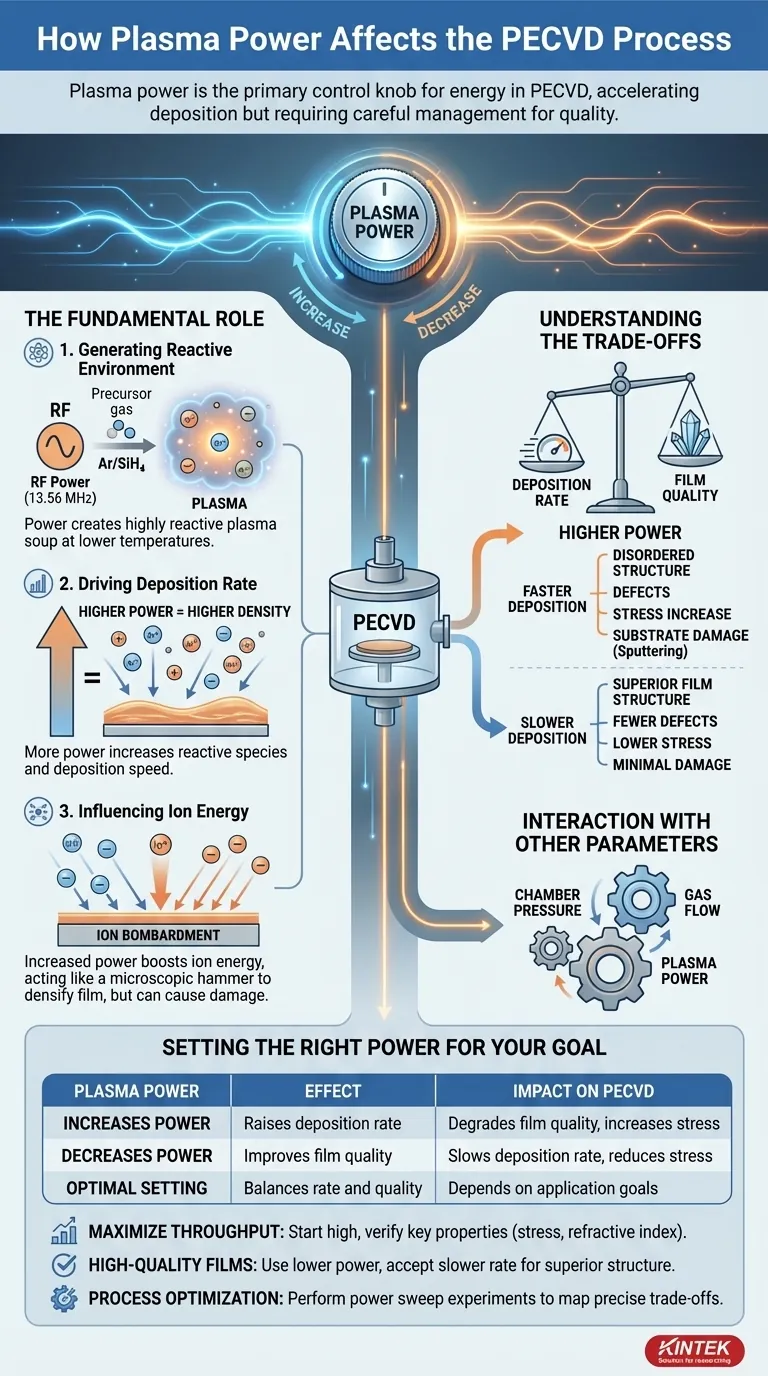

要するに、プラズマ電源はPECVD反応器内のエネルギーを制御する主要なノブです。電源を上げると、プラズマの密度とエネルギーが直接的に増加し、膜の成膜速度が加速します。しかし、このエネルギーの増加は慎重に管理する必要があります。過剰な電源は膜質を低下させ、基板に損傷を与える可能性さえあるからです。

PECVDにおけるプラズマ電源を管理する中心的な課題は、単に電源を上げ下げすることではありません。それは、薄膜の構造的完全性と性能を損なうことなく、望ましい成膜速度を達成する最適なエネルギーの「スイートスポット」を見つけることです。

プラズマ電源の基本的な役割

PECVDプロセスを制御するためには、まずプラズマ電源が成膜シーケンス全体をどのように開始し、駆動するかを理解する必要があります。それは反応のエンジンです。

反応性環境の生成

PECVDシステムは、通常13.56 MHzの無線周波数(RF)源によって駆動される電界を使用して、前駆体ガスにエネルギーを供給します。この印加された電源はガス分子から電子を引き抜き、プラズマとして知られる部分的にイオン化されたガスを生成します。このプラズマは、イオン、電子、および中性ラジカル種の非常に反応性の高い混合物です。

これらの反応種は、従来のCVDよりもはるかに低い温度で膜形成化学反応を発生させることができるため、PECVDの利点の鍵となります。

成膜速度の駆動

印加する電源の量は、プラズマの密度と直接相関します。より多くの電源は、単位体積あたりのイオンとラジカルをより多く生成します。

これらの反応種の濃度が高くなると、基板表面での反応頻度が増加し、それが膜の成膜速度を増加させます。この関係は、電源を変更することによる最も直接的で予測可能な効果の1つです。

イオンエネルギーとボンバードメントへの影響

反応性種を生成するだけでなく、プラズマ電源は基板に衝突するイオンのエネルギーも決定します。電源が増加すると、これらのイオンが成長する膜に衝突するエネルギーも増加します。

このイオンボンバードメントは、膜を「高密度化」し、その特性を向上させるための微視的なハンマーとして機能し、有益な場合があります。しかし、後述するように、これはプロセス関連の問題の主な原因でもあります。

トレードオフの理解

プラズマ電源を効果的に使用するには、その肯定的および否定的な影響のバランスを取る必要があります。スピードのような一つの結果を追求すると、ほぼ確実に品質のような別の結果に影響します。

成膜速度 対 膜質

これが最も重要なトレードオフです。高い電源は成膜速度を増加させますが、膜構造がより無秩序になる可能性もあります。

過剰なイオンボンバードメントは、欠陥を生じさせたり、不純物を閉じ込めたり、膜の化学組成(化学量論)を変化させたりする可能性があります。その結果、光学特性、電気特性、または機械的特性の悪い膜が生成されることがよくあります。

基板損傷のリスク

高出力レベルで生成される高エネルギーイオンは、基板に物理的な損傷を与える可能性があります。これは、特定の半導体やポリマーなどのデリケートな材料に膜を成膜する際に大きな懸念事項です。

スパッタリングやイオン誘起損傷として知られるこの損傷は、デバイスの性能と信頼性を損なう可能性があります。

膜応力への影響

イオンボンバードメントは、成膜された膜の内部応力に直接影響を与えます。通常、プラズマ電源が高くなると、引張応力が増加します。

この「原子ピーニング」効果は、高い応力が膜の剥離やデバイスの変形を引き起こす可能性があるMEMSや光学などの用途では問題となることがあります。逆に、引張応力を相殺するために意図的に使用されることもあります。

他のパラメータとの相互作用

プラズマ電源の効果は孤立していません。それはチャンバー圧力やガス流量などの他のプロセスパラメータと深く関連しています。

例えば、低圧では粒子の平均自由行程が長くなり、プラズマの振る舞いが異なる場合があります。同じ電源設定でも、100 mTorrと1 Torrでは異なる膜特性が得られるため、共最適化が不可欠です。

目標に応じた適切な電源設定

単一の「最良」の電源設定はありません。理想的な値は、あなたの主な目的に完全に依存します。戦略的な選択を行うために、これらのガイドラインを使用してください。

- スループットの最大化が主な焦点である場合: 高い成膜速度を達成するために高い電源設定から開始しますが、上限プロセスを定義するために応力や屈折率などの主要な膜特性を体系的に検証します。

- 高品質で欠陥のない膜の実現が主な焦点である場合: より低い電源設定を使用します。より優れた膜構造と低い応力を得るために必要なトレードオフとして、成膜速度が遅くなることを受け入れます。

- プロセス最適化が主な焦点である場合: 電源スイープ実験を実施します。電源のみを変更して一連の膜を成膜し、得られた特性を測定して、特定の材料とシステムにおける正確なトレードオフをマッピングします。

結局のところ、プラズマ電源を習得することは、それを精密なツールとして使用し、用途に応じて望ましい膜特性を設計することにかかっています。

要約表:

| プラズマ電源の効果 | PECVDプロセスへの影響 |

|---|---|

| 電源を増やす | 成膜速度は上がるが、膜質が低下し、応力が増加する可能性がある |

| 電源を減らす | 膜質が向上し、応力が減少するが、成膜速度は低下する |

| 最適な設定 | スループットや欠陥最小化などの用途の目的に応じて、速度と品質のバランスを取る |

PECVDプロセスでのプラズマ電源の最適化にお困りですか? KINTEKは、CVD/PECVDシステムを含む高度な高温炉ソリューションを、卓越した研究開発と社内製造によってサポートしています。当社の深いカスタマイズ能力により、半導体、MEMS、その他の用途でスループットの最大化や欠陥のない膜の実現を目指す場合でも、お客様固有の実験ニーズに正確に対応できます。今すぐお問い合わせいただき、ラボの効率と膜性能を向上させましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械