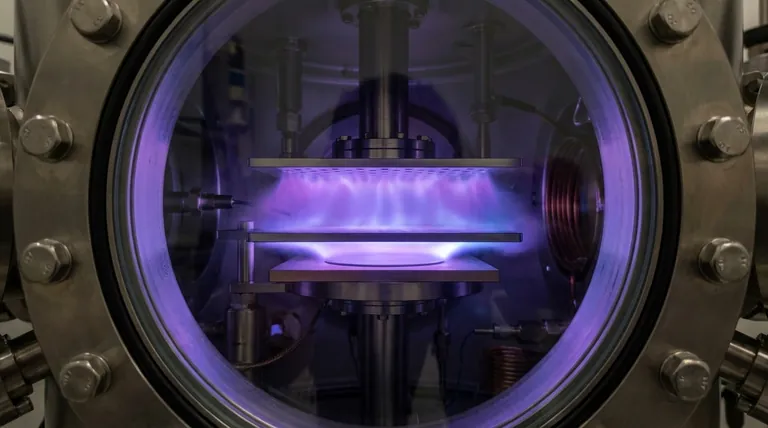

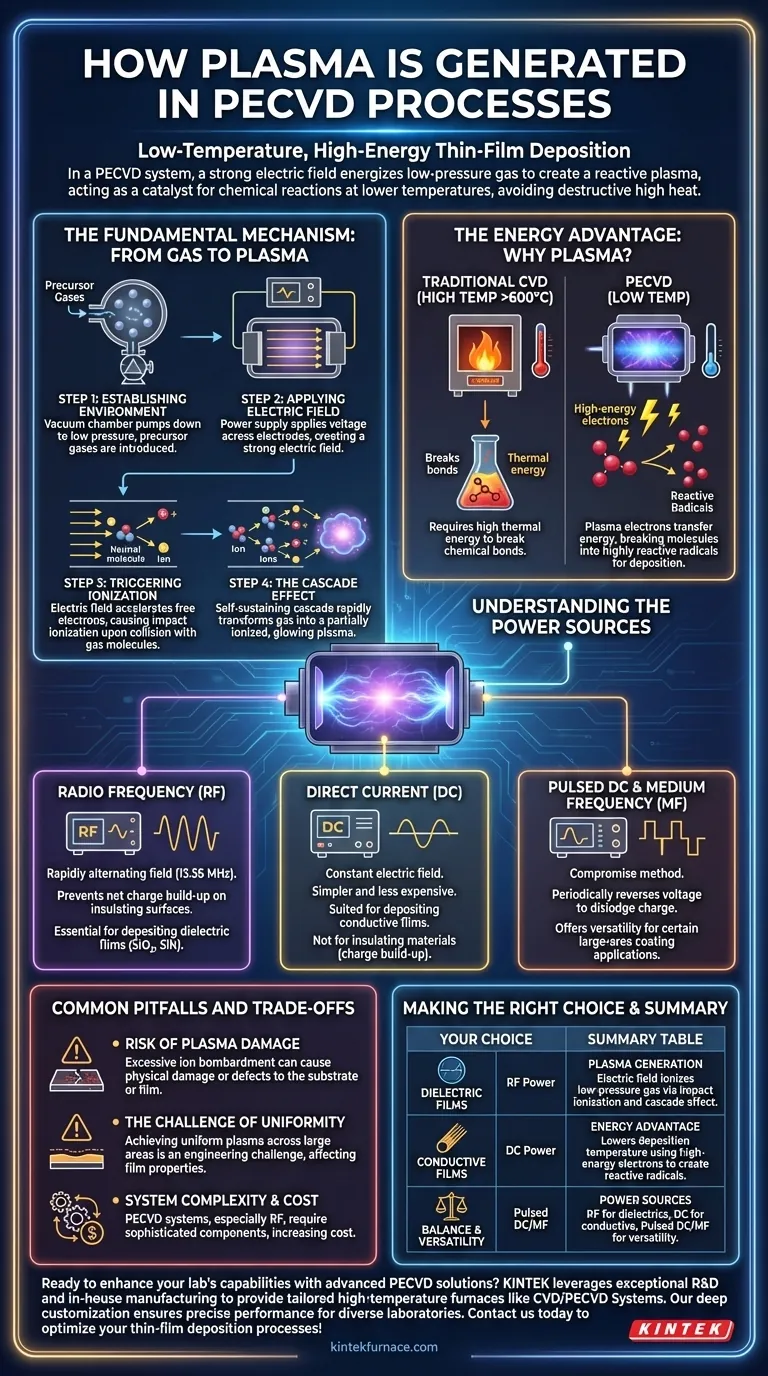

プラズマCVD(PECVD)システムでは、真空チャンバー内の低圧ガスに強力な電界を印加することでプラズマが生成されます。この電界は、2つの電極間に電圧を印加することによって作成され、ガスを励起させ、原子や分子から電子を引き抜きます。この電離として知られるプロセスにより、イオン、電子、ラジカル、および中性種の反応性混合物、すなわちプラズマが生成されます。

PECVDでプラズマを生成する中心的な目的は、単にガスを電離させることではなく、低温で非常に高エネルギーで反応性の高い環境を作り出すことです。このプラズマは触媒として機能し、破壊的な高温を必要とせずに、薄膜堆積のための化学反応を促進するエネルギーを供給します。

基本的な仕組み:ガスからプラズマへ

単純なガスが反応性の高いプラズマにどのように変換されるかを理解することは、PECVDプロセスを習得するための鍵となります。この変換は、電界によって開始される制御された連鎖反応に依存しています。

ステップ1:環境の確立

プラズマ生成の前段階で、プロセスチャンバーは低圧(ほぼ真空)まで排気されます。次に、特定の前駆体ガスが導入されます。これらは、最終的な薄膜に含まれるべき化学元素を含むガスです。

ステップ2:電界の印加

電源は、チャンバー内の2つの電極間に電圧を印加します。これにより、前駆体ガスが存在する電極間の空間に強力な電界が形成されます。

ステップ3:電離の誘発

ガス中には常に少数の自由電子が自然に存在しています。電界はこの電子を非常に高い速度とエネルギーまで加速させます。この高エネルギー電子の1つがガス分子と衝突すると、別の電子を弾き飛ばすことができます。

これにより、正イオン(電子を失った元の分子)と新しい自由電子が生成されます。このプロセスは衝撃電離と呼ばれます。

ステップ4:カスケード効果

新しく放出された電子も電界によって加速され、さらなる衝突と電離を引き起こします。これにより、自己維持的なカスケード効果が生じ、中性のガスが急速に部分的に電離した、光るプラズマへと変化します。この光自体は、励起された粒子がエネルギーを光として放出することによって生じます。

なぜプラズマを使用するのか?エネルギーの利点

プラズマを使用する主な理由は、堆積に必要な温度を下げることです。従来の化学気相成長(CVD)では、前駆体ガスの化学結合を切断するために熱エネルギーを供給するために高温(しばしば600℃以上)が必要です。

電子を介したエネルギー伝達

PECVDでは、これらの反応を駆動するためのエネルギーはプラズマ自体から供給されます。高エネルギーの電子は、衝突を通じてそのエネルギーをガス分子に伝達します。これにより、分子はラジカルと呼ばれる非常に反応性の高い断片に分解されます。

低温堆積

これらのラジカルは、元の前駆体ガス分子よりもはるかに化学的に反応性があります。これらは基板表面に容易に吸着し、目的の薄膜を形成しますが、その全てが基板の高温を必要としません。これにより、プラスチックや複雑なマイクロエレクトロニクスデバイスなどの温度に敏感な材料への堆積が可能になります。

電源の理解

電源の選択は、プラズマの特性、ひいては堆積膜の特性に直接影響するため、極めて重要です。

高周波(RF)

RF電源(通常13.56MHz)は最も一般的な方法です。急速に変化する電界は電子を励起させるのに効果的です。重要な点として、電界が常に変化するため、絶縁性表面への正味電荷の蓄積を防ぎます。これは、二酸化ケイ素(SiO₂)や窒化ケイ素(SiN)などの誘電体膜の堆積にRFが不可欠であることを意味します。

直流(DC)

DC電源は一定の電界を使用します。これはRFよりもシンプルで、しばしば安価です。しかし、これは導電性膜の堆積にのみ使用できます。絶縁性材料に使用すると、表面に電荷が蓄積し、プラズマを急速に消滅させる反対の電界を生成します。

パルスDCおよび中周波数(MF)

パルスDCおよびMF電源は妥協案を提供します。電圧を周期的にパルス化または反転させることにより、半絶縁性表面上の電荷の蓄積を解消できます。これにより、標準的なDCよりも高い汎用性が得られ、高周波RFシステムよりも複雑さが少ないため、一部の大面積コーティング用途に適しています。

一般的な落とし穴とトレードオフ

プラズマは強力ですが、完璧な解決策ではありません。プロセスのエネルギー的な性質は、管理しなければならない複雑さをもたらします。

プラズマ損傷のリスク

プラズマ中に生成された正イオンは電界によって加速され、基板表面に衝突します。この衝突は膜密度を増加させるのに有益な場合がありますが、過剰なエネルギーは基板または成長中の膜に物理的損傷を与え、欠陥を引き起こす可能性があります。

均一性の課題

広い基板全体で完全に均一なプラズマを実現することは、大きなエンジニアリング上の課題です。プラズマ密度またはエネルギーの不均一性は、膜の厚さと材料特性のばらつきに直接反映され、高精度な用途では許容されません。

システムの複雑さとコスト

PECVDシステム、特にRF電源を使用するシステムは、熱CVDシステムよりも複雑です。効率的にプラズマに電力を伝達するための高度な電源、インピーダンス整合ネットワーク、および高度なチャンバー設計が必要であり、これらすべてがコストを増加させます。

目標に応じた適切な選択

プラズマ生成方法の選択は、堆積する材料とプロセスの要件によって決まります。

- 高品質の誘電体(絶縁体)膜の堆積に主な焦点を当てる場合: RF電源は業界標準であり、電荷の蓄積を効果的に防ぎ、安定した制御可能なプラズマを提供します。

- より低コストで導電性膜の堆積に主な焦点を当てる場合: DC電源は、このタスクに完全に適した、よりシンプルで経済的なソリューションです。

- 大面積コーティングの性能とコストのバランスを取ることに主な焦点を当てる場合: パルスDCまたはMFシステムは、RFシステムの完全な複雑さなしに、DCよりも優れたプロセス制御を提供する実用的な中間点を提供できます。

結局のところ、プラズマ生成を理解することは、原子レベルで材料を構築するためにエネルギーを正確に制御する方法を理解することに他なりません。

要約表:

| 側面 | 主な詳細 |

|---|---|

| プラズマ生成 | 衝撃電離とカスケード効果により、低圧ガスを電界が電離させる。 |

| エネルギーの利点 | 高エネルギー電子によって反応性ラジカルを生成し、堆積温度を下げる。 |

| 電源 | 誘電体にはRF、導電性膜にはDC、汎用性にはパルスDC/MF。 |

| 一般的な落とし穴 | プラズマ損傷のリスク、均一性の課題、システムの複雑さの増大。 |

高度なPECVDソリューションで研究室の能力を強化する準備はできていますか? KINTEKは、優れたR&Dと社内製造を活用し、CVD/PECVDシステムなどの高温炉を提供しており、お客様固有の実験ニーズに合わせて調整されています。当社の深いカスタマイズにより、多様な研究室に対して正確なパフォーマンスが保証されます。今すぐお問い合わせいただき、薄膜堆積プロセスを最適化する方法についてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン