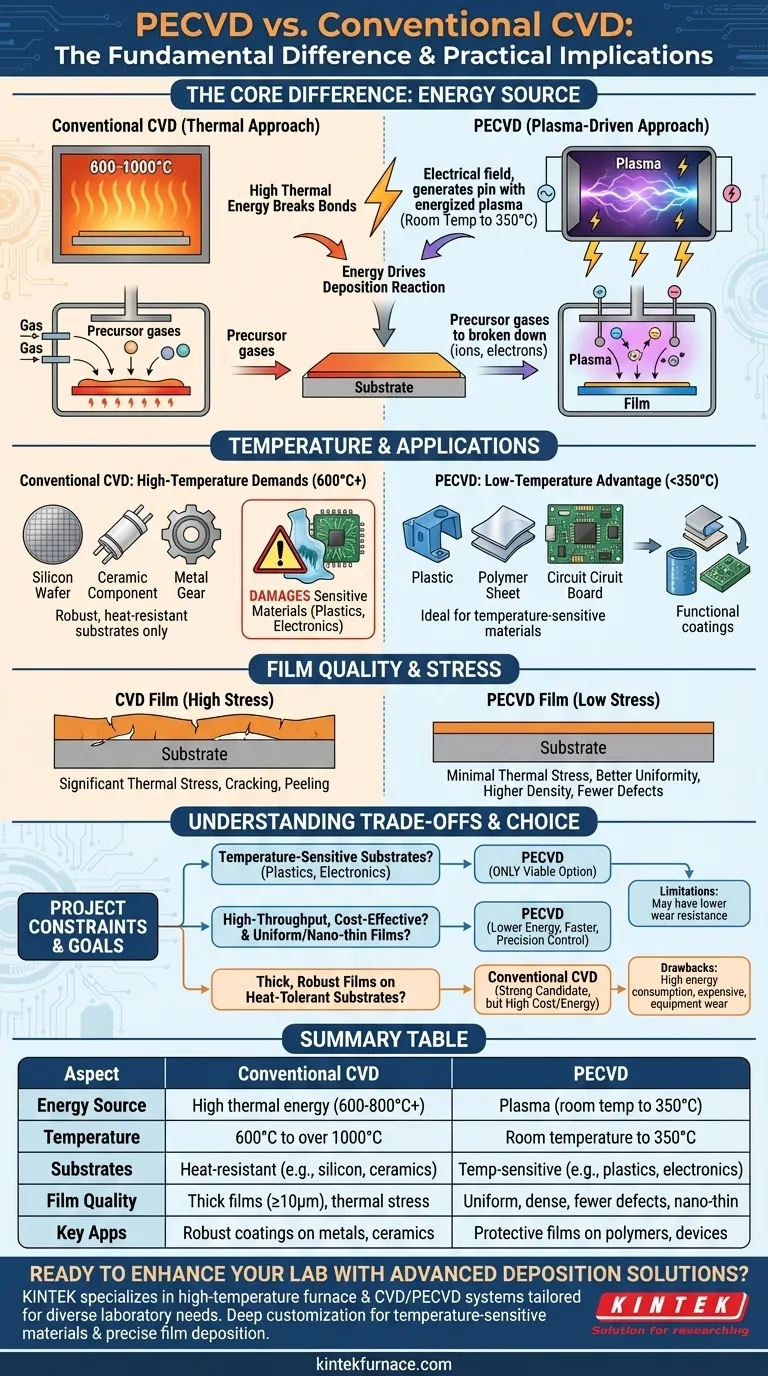

プラズマ化学気相成長法(PECVD)と従来の化学気相成長法(CVD)の根本的な違いは、反応を促進するために使用されるエネルギー源にあります。従来のCVDは、前駆体ガスを分解して基板上に膜を堆積させるために、もっぱら高温(600〜800°C)に依存します。対照的に、PECVDは、はるかに低い温度(室温〜350°C)で同じ結果を達成するために、活性化プラズマを使用します。

この根本的な違いは単なる学術的なものではありません。それは実用的です。極端な熱を活性化プラズマに置き換えることで、PECVDは、プラスチック、ポリマー、複雑な電子機器などの感熱材料に高品質の薄膜を堆積させる道を開きます。これは、損傷を引き起こすことなく従来のCVDではしばしば不可能な作業です。

核心となるメカニズム:熱エネルギー vs. プラズマ

エネルギー源の選択は、これら2つの堆積方法を区別する決定的な特徴であり、その能力、応用、および限界を決定します。

従来のCVD:熱的なアプローチ

従来のCVDは、高温オーブンと非常によく似た動作をします。前駆体ガスがチャンバーに導入され、そこで基板が非常に高い温度に加熱されます。

この熱エネルギーがガスの化学結合を分解し、目的の元素が堆積して基板表面に固体膜を形成することを可能にします。

PECVD:プラズマ駆動のアプローチ

PECVDは、力任せの熱を、より洗練されたエネルギー源であるプラズマに置き換えます。前駆体ガスに電場を印加することで、原子から電子が剥ぎ取られ、イオン、電子、フリーラジカルの非常に反応性の高い混合物が生成されます。

プラズマ中のこれらの高エネルギー粒子は、化学結合を破壊し、堆積反応を促進するのに十分なエネルギーを持っています。エネルギーは周囲の熱ではなく粒子によって供給されるため、基板自体ははるかに低い温度を保つことができます。

温度がアプリケーションを決定する方法

動作温度の根本的な違いは、最も重要な実用的な結果であり、どの材料をコーティングできるか、および最終的な膜の品質に直接影響します。

CVDの高温要件

通常の温度範囲が600°Cから1000°Cを超える従来のCVDは、シリコンウェハー、セラミックス、金属などの堅牢な耐熱性基板のコーティングに限定されます。

プラスチック部品や完全に組み立てられた電子デバイスにCVDを使用しようとすると、基板の溶解、反り、または完全な破壊につながります。

PECVDの低温の利点

PECVDの低いプロセス温度(通常350°C未満)は、感熱材料に特に適しています。

これにより、ポリマー、プラスチック、さらには既存の電子部品を備えた複雑なデバイスに保護膜や機能膜を堆積させることができ、可能な用途の範囲が大幅に広がります。

膜の品質と応力への影響

高温は、成長中の膜にかなりの熱応力を誘発する可能性があり、それが亀裂、剥離、または基板の結晶格子との不整合につながる可能性があります。

PECVDの低温環境は、この熱応力を最小限に抑え、多くの場合、より均一で、より密度の高い、ピンホールや欠陥が少ない膜をもたらします。

トレードオフを理解する

PECVDの低温プロセスは大きな利点を提供しますが、選択は常に簡単ではありません。各方法には明確な限界があります。

PECVDの制限

PECVD膜は、特定の領域で性能が低い場合があります。高温CVD膜よりも柔らかいため、耐摩耗性が限られることがあります。

さらに、バリアとしての性能はパリレンなどの特殊コーティングよりも劣る可能性があり、特定のプレカーサー(ハロゲン化ガスなど)の使用は、潜在的な健康または環境上の懸念を引き起こす可能性があります。

従来のCVDの欠点

CVDの主な欠点は、長時間の高温と多くの場合高価な前駆体の必要性によって引き起こされる、その高いエネルギー消費と運用コストです。

強烈な熱は装置自体の摩耗も引き起こし、その動作寿命を制限します。最後に、CVDは一般に比較的厚い膜(10µm以上)を作成するために使用され、機能的なナノ薄膜を製造するための精度がありません。

プロジェクトに最適な選択をする

PECVDとCVDのどちらを選択するかは、プロジェクトの特定の制約と目的の結果に完全に依存します。

- プラスチックや電子機器などの感熱基板のコーティングが主な焦点である場合:低温プロセスであるPECVDが唯一の実行可能な選択肢です。

- 高スループットで費用対効果の高い生産が主な焦点である場合:PECVDは一般に、より低いエネルギーコスト、より速い堆積速度、およびより高い自動化の柔軟性を提供します。

- 耐熱性基板に非常に厚く堅牢な膜を作成することが主な焦点である場合:従来のCVDは、高温でコストが高いにもかかわらず、強力で確立された候補であり続けます。

- 非常に均一でナノ薄膜、または機能的に調整された膜を堆積させることが主な焦点である場合:PECVDは、50nm以上の厚さで疎水性やUV保護などの特定の特性を持つ膜を作成するための優れた制御を提供します。

最終的に、エネルギー源におけるこの核となる違いを理解することで、特定の材料と性能目標に必要な正確なツールを選択することができます。

概要表:

| 側面 | 従来のCVD | PECVD |

|---|---|---|

| エネルギー源 | 高熱エネルギー(600-800°C以上) | プラズマ(室温〜350°C) |

| 温度範囲 | 600°Cから1000°C以上 | 室温から350°C |

| 適切な基板 | 耐熱性(例:シリコン、セラミックス) | 感熱性(例:プラスチック、電子機器) |

| 膜の品質 | 厚膜(≥10µm)、潜在的な熱応力 | 均一、高密度、欠陥が少ない、ナノ薄膜 |

| 主な用途 | 金属、セラミックス上の堅牢なコーティング | ポリマー、複雑なデバイス上の保護膜 |

高度な堆積ソリューションで研究室の能力を向上させる準備はできていますか? KINTEKは、CVD/PECVDシステムを含む高温炉システムを専門とし、多様な研究室のニーズに合わせて調整されています。当社の優れた研究開発と社内製造を活用し、感熱材料を扱う場合でも、精密な膜堆積が必要な場合でも、お客様固有の実験要件を満たすための深いカスタマイズを提供します。今すぐお問い合わせください。当社のソリューションがお客様の研究をどのように前進させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン