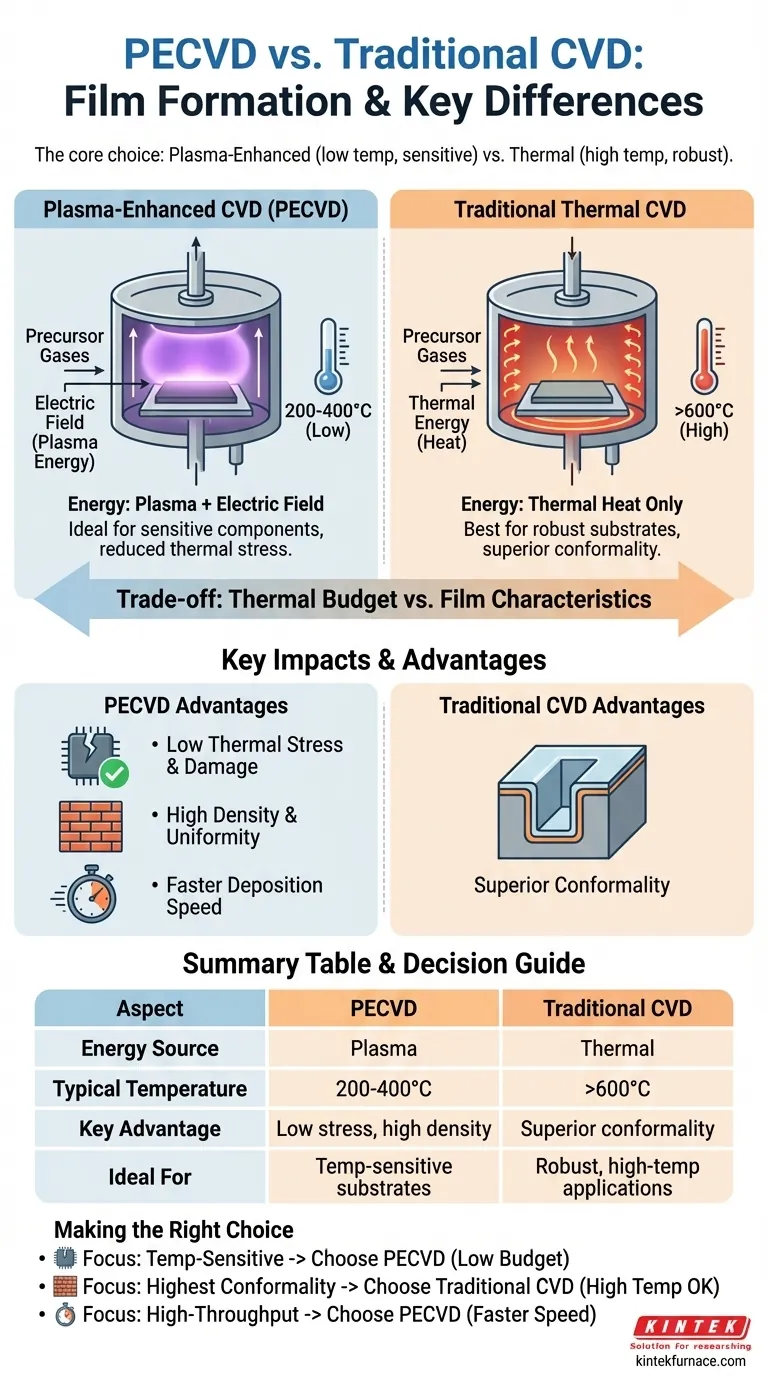

本質的に、PECVDはプラズマを使用して、従来のCVDよりもはるかに低い温度で高品質な膜を形成します。 この根本的な違いにより、プラズマ強化化学気相成長(PECVD)は、高温によって損傷が生じる可能性のある現代の多層デバイスの製造に理想的です。対照的に、従来の化学気相成長(CVD)は高温エネルギーのみに依存しており、より堅牢な基板への適用が制限されます。

PECVDと従来のCVDの間の核心的な決定は、プロセスの熱的バジェットと要求される膜特性とのトレードオフです。PECVDは敏感なコンポーネントのための低温処理を優先し、従来のCVDは高温が許容され、特定の膜特性(例えば、コンフォーマリティ)が最も重要である場合に選択されます。

根本的な違い:エネルギー源

これら2つの方法の選択は、膜を形成するための化学反応を開始させるために、各プロセスがどのようにエネルギーを供給するかにかかっています。

従来のCVD:熱的アプローチ

従来のCVDは専ら熱エネルギーに依存しています。前駆体ガスが高温チャンバー(しばしば600℃超)に導入され、熱がガス分子を分解し、基板上に固体膜を堆積させるための活性化エネルギーを提供します。

この方法は効果的ですが、その高温要件は大きな制限となります。

PECVD:プラズマ強化アプローチ

PECVDは追加のエネルギー源、すなわちプラズマを導入します。前駆体ガスに電場を印加することにより、反応チャンバー内にイオン化ガス、すなわちプラズマが生成されます。

このプラズマは、前駆体分子を分解するために必要なエネルギーを提供し、基板温度を大幅に低く(通常200〜400℃)保ちながら堆積反応を発生させることができます。基板自体を激しく加熱する必要はありません。

膜の特性とプロセスへの影響

このエネルギー源の違いは、最終的な膜とプロセス全体に直接的な結果をもたらします。

熱応力と損傷の低減

PECVDの最も重要な利点は、その低い処理温度です。これは、以前に堆積された層や下部の回路への損傷を防ぎ、複雑な集積回路の作成に不可欠です。

また、堆積された膜の熱応力を劇的に低減し、ひび割れを防ぎ、密着性を向上させます。

膜の品質と密度

反応が単なる熱ではなく、エネルギーを持つプラズマによって駆動されるため、PECVDは、一部の低温熱CVDプロセスと比較して、**高密度で均一性が高く、ピンホールが少ない**膜を生成できます。

高温の従来のCVDも優れた膜を得ることができますが、熱応力や下部基板との格子不整合による欠陥が生じるリスクがあります。

堆積速度の向上

PECVDプロセスは、従来の熱プロセスよりも一般的に**速い堆積速度**を達成します。プラズマ強化反応はより効率的であり、より短い時間でより多くの材料を堆積させることができ、これは大量生産において大きな利点となります。

トレードオフの理解

PECVDの低温の利点は大きいものの、万能に優れているわけではありません。適切な方法を選択するには、妥協点を理解する必要があります。

温度バジェットの制約

PECVDを選択する主な理由は、基板や既存のデバイス層が**高温に耐えられない場合**です。プロセスに厳格な「熱的バジェット」がある場合、PECVDはしばしば唯一実行可能な選択肢となります。

コンフォーマリティの課題

従来の熱CVDは、**優れたコンフォーマリティ**を提供することが多く、これは複雑な三次元構造を高アスペクト比で均一にコーティングできることを意味します。熱駆動プロセスの非指向性により、ステップやトレンチの内部でも膜が均一に成長するのに役立ちます。

プラズマベースの堆積はより指向性が高く、非常に複雑なトポグラフィーでは「ステップカバレッジ」が劣る場合があります。

膜の純度と組成

特定の専門的なケースでは、プラズマのエネルギーが高いために意図しない副反応が発生したり、イオンが膜に注入されたりして、純度に影響を与える可能性があります。適切に制御された従来の熱CVDプロセスでは、特定のアプリケーションに対してわずかに異なり、より望ましい化学量論を持つ膜を生成できる場合があります。

アプリケーションに適した選択

あなたの決定は、あなたの特定のプロジェクトの譲れない要件によって導かれるべきです。

- 温度に敏感な構造の保護が最優先事項の場合: 多層半導体デバイスに不可欠な、低温バジェットを持つPECVDを選択してください。

- 複雑なトポグラフィー上で最高のコンフォーマリティを達成することが最優先事項の場合: 基板が必要な高温に耐えられる限り、従来のCVDがより良い選択となることがよくあります。

- 高スループットの製造が最優先事項の場合: PECVDの速い堆積速度は、プロセスの効率に大きな利点をもたらします。

熱エネルギーとプラズマエネルギーの間の核心的なトレードオフを理解することで、あなたの製造目標に最も合致する堆積方法を自信を持って選択できます。

要約表:

| 側面 | PECVD | 従来のCVD |

|---|---|---|

| エネルギー源 | プラズマ | 熱 |

| 典型的な温度 | 200-400℃ | 600℃超 |

| 主な利点 | 低い熱応力、高密度 | 優れたコンフォーマリティ |

| 理想的な用途 | 温度に敏感な基板 | 堅牢な高温アプリケーション |

あなたの研究室に最適なCVDソリューションを選択するための専門的なアドバイスが必要ですか? KINTEKでは、優れたR&Dと社内製造を活用し、CVD/PECVDシステムを含む先進的な高温炉ソリューションを提供しています。当社の深いカスタマイズ能力により、半導体、多層デバイス、その他の敏感なアプリケーションに取り組んでいるかどうかにかかわらず、お客様固有の実験要件に正確に対応できます。今すぐお問い合わせいただき、カスタマイズされた効率的な装置で製造プロセスを強化しましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械