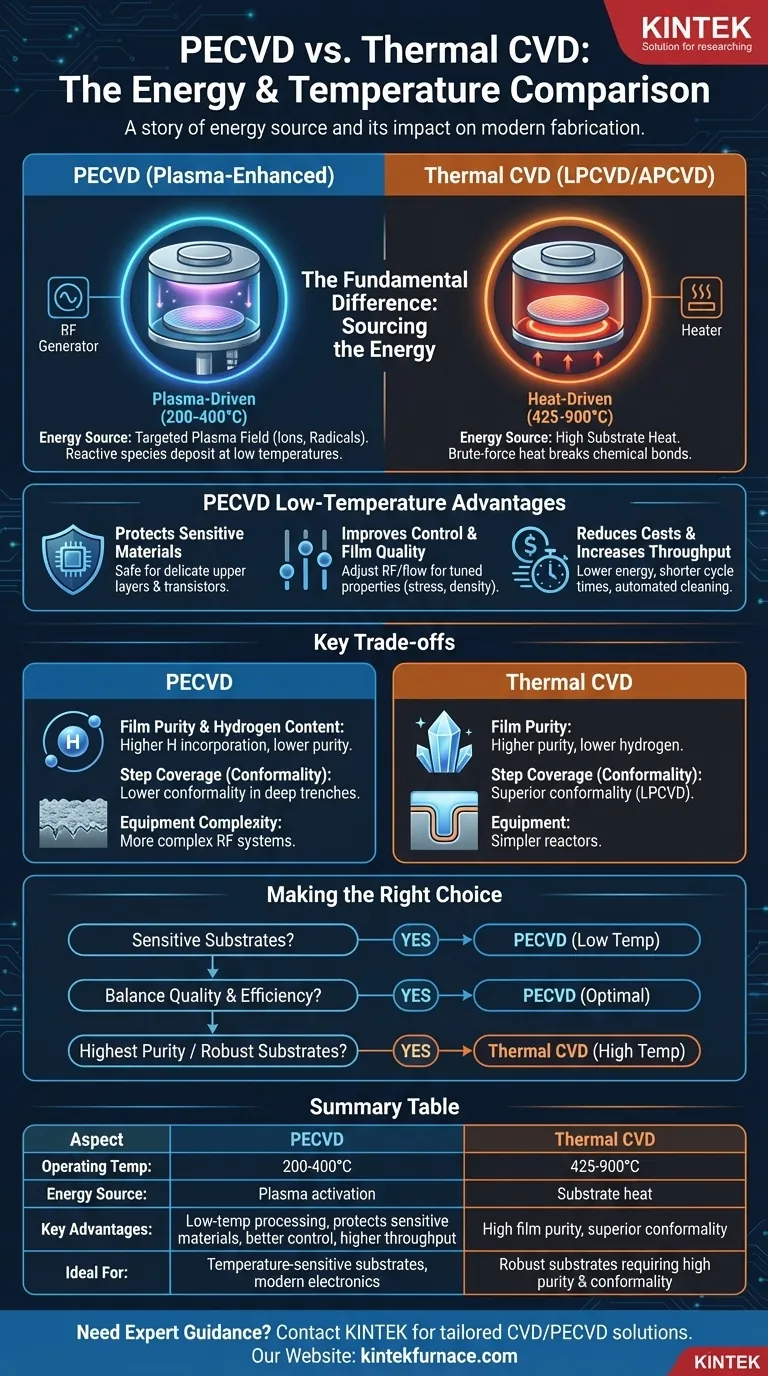

核となるのは、プラズマ強化化学気相堆積(PECVD)とAPCVDやLPCVDなどの熱駆動型プロセスとの比較は、エネルギーの物語です。PECVDはプラズマを利用して反応性ガスを活性化させ、低温(200~400℃)で高品質な膜堆積を可能にします。対照的に、熱CVD法は化学反応を駆動するために排他的に高い基板熱(425~900℃)に依存しており、温度に敏感な材料への使用を制限します。

根本的な違いは単なる動作温度ではなく、活性化エネルギーの源です。熱CVDは高熱を用いますが、PECVDは標的を絞ったプラズマ場を使用します。これにより、下層デバイスの保護が最優先される最新の半導体製造において、PECVDが標準的な選択肢となります。

根本的な違い:エネルギーの供給源

適切なプロセスを選択するには、まず各手法が膜を堆積させるために必要な化学反応をどのように開始するかを理解する必要があります。

熱CVD(LPCVD/APCVD):熱による駆動

熱CVDプロセスでは、前駆体ガスが加熱されたチャンバーに導入されます。基板自体が非常に高い温度に加熱されます。

この熱エネルギーには1つの目的があります。それは、前駆体ガスの化学結合を切断し、基板表面で反応・堆積するためのエネルギーを供給するのに十分な高さであることです。プロセス全体は基板の温度によって決定されます。

PECVD:プラズマによる駆動

PECVDは、新しいエネルギー源であるプラズマを導入することにより、このダイナミクスを根本的に変えます。電場(通常は高周波、またはRF)を使用して、前駆体ガスをプラズマ状態に励起します。

このプラズマは、イオン、電子、中性ラジカル種のエネルギーの高い混合物です。これらのラジカルは非常に反応性が高く、基板自体の温度がはるかに低い場合でも容易に基板上に堆積します。反応の主要なエネルギーを提供するのは、基板の熱ではなくプラズマです。

低温の利点の重要な意味

反応エネルギーを基板温度から切り離すことにより、PECVDは製造環境においていくつかの重要な利点をもたらします。

温度に敏感な材料の保護

これはPECVDの最も重要な利点です。最新の集積回路は層状に構築されています。上層を堆積させる頃には、すでに製造された繊細なトランジスタやコンポーネントは、LPCVDの高い温度に耐えられず、損傷したり、電気的特性が変化したりする可能性があります。

PECVDの低温プロセス(200~400℃)により、完全にまたは部分的に製造されたデバイスの上部に、高品質の誘電体膜(窒化ケイ素や二酸化ケイ素など)を損傷することなく堆積させることができます。

制御性と膜品質の向上

PECVDはプラズマを使用するため、オペレーターは応力、密度、組成など、膜の特性を制御するための追加の変数を得ることができます。これは、RF電力、圧力、ガス流量を調整することによって行われます。

このレベルの制御により、特定の用途向けに膜を設計することが可能になり、同等の低温で達成できるよりも、ひび割れの可能性が低く、全体的な品質が向上した層が得られることがよくあります。

コスト削減とスループットの向上

動作温度が低いことは、エネルギー消費の削減に直結し、製造コストを押し下げます。

さらに、システムが極端な温度まで上昇し、その後冷却される必要がないため、ウェーハあたりのサイクルタイムが短縮され、全体的なスループットの向上に貢献します。多くのPECVDシステムでは、自動化された、より簡単なチャンバークリーニングプロセスも採用されています。

トレードオフの理解

PECVDは多くの分野で優勢ですが、熱CVDの万能な代替品ではありません。客観的な分析を行うには、その限界を認識する必要があります。

膜の純度と水素含有量

PECVD膜、特に窒化ケイ素や二酸化ケイ素は、前駆体ガス(ケイ素水素化物、SiH₄など)から相当量の水素が取り込まれていることがよくあります。この水素は、膜の電気的特性や長期安定性に影響を与える可能性があります。

高温の熱CVDプロセスは、熱がより多くの副生成物を追い出すのに十分であるため、一般に、より高い純度とより低い水素含有量の膜を生成します。

ステップカバレッジ(均一性)

複雑な高アスペクト比のトレンチや構造全体にわたって完全に均一なコーティングを必要とする用途では、高温LPCVDの方が優れた均一性を提供することがよくあります。

LPCVDにおけるより高い表面温度は、堆積原子により多くのエネルギーを与えて移動し(表面移動度)、最も安定した位置を見つけられるようにするため、一般的な低温PECVDプロセスよりも垂直な側壁をより効果的にコーティングできます。

装置の複雑さ

PECVDシステムは、熱反応器よりも本質的により複雑です。プラズマを生成・封じ込めるために、RF電源、整合回路、洗練されたチャンバー設計が必要です。これにより、初期の設備投資が高くなり、メンテナンスがより複雑になる可能性があります。

用途に応じた適切な選択

決定は、主に基板の熱バジェットと最終膜の望ましい特性という主要な制約によって導かれるべきです。

- 最新のエレクトロニクスや温度に敏感な基板との互換性が主な焦点である場合: 低温動作のため、PECVDが決定的な選択肢となります。

- 高い膜純度と、熱に耐えられる堅牢な基板上での均一性が主な焦点である場合: ゲート誘電体やトレンチ埋め込みなどの特定の用途では、高温LPCVDが依然として優れた選択肢です。

- 膜品質と運用効率およびコストのバランスが主な焦点である場合: PECVDは、幅広い用途において、良好な成膜速度、高い膜品質、および低いエネルギーコストの比類のない組み合わせを提供します。

基本的なエネルギー機構を理解することで、材料の制約と性能目標に最も合致する堆積方法を自信を持って選択できます。

要約表:

| 側面 | PECVD | 熱CVD(例:LPCVD、APCVD) |

|---|---|---|

| 動作温度 | 200~400℃ | 425~900℃ |

| エネルギー源 | プラズマ活性化 | 基板熱 |

| 主な利点 | 低温処理、敏感な材料の保護、より良い制御、高いスループット | 高い膜純度、優れた均一性 |

| 最適な用途 | 温度に敏感な基板、最新のエレクトロニクス | 高い純度と均一性が求められる堅牢な基板 |

実験室に適したCVDシステムの選択について専門家のガイダンスが必要ですか? KINTEKは、優れた研究開発と社内製造を活用し、CVD/PECVDシステムを含む先進的な高温炉ソリューションを提供します。当社の深いカスタマイズ能力により、半導体、材料研究、その他の用途など、お客様固有の実験ニーズに正確に合わせることができます。今すぐお問い合わせいただき、当社のテーラーメイドソリューションが堆積プロセスをどのように強化し、イノベーションを促進できるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン