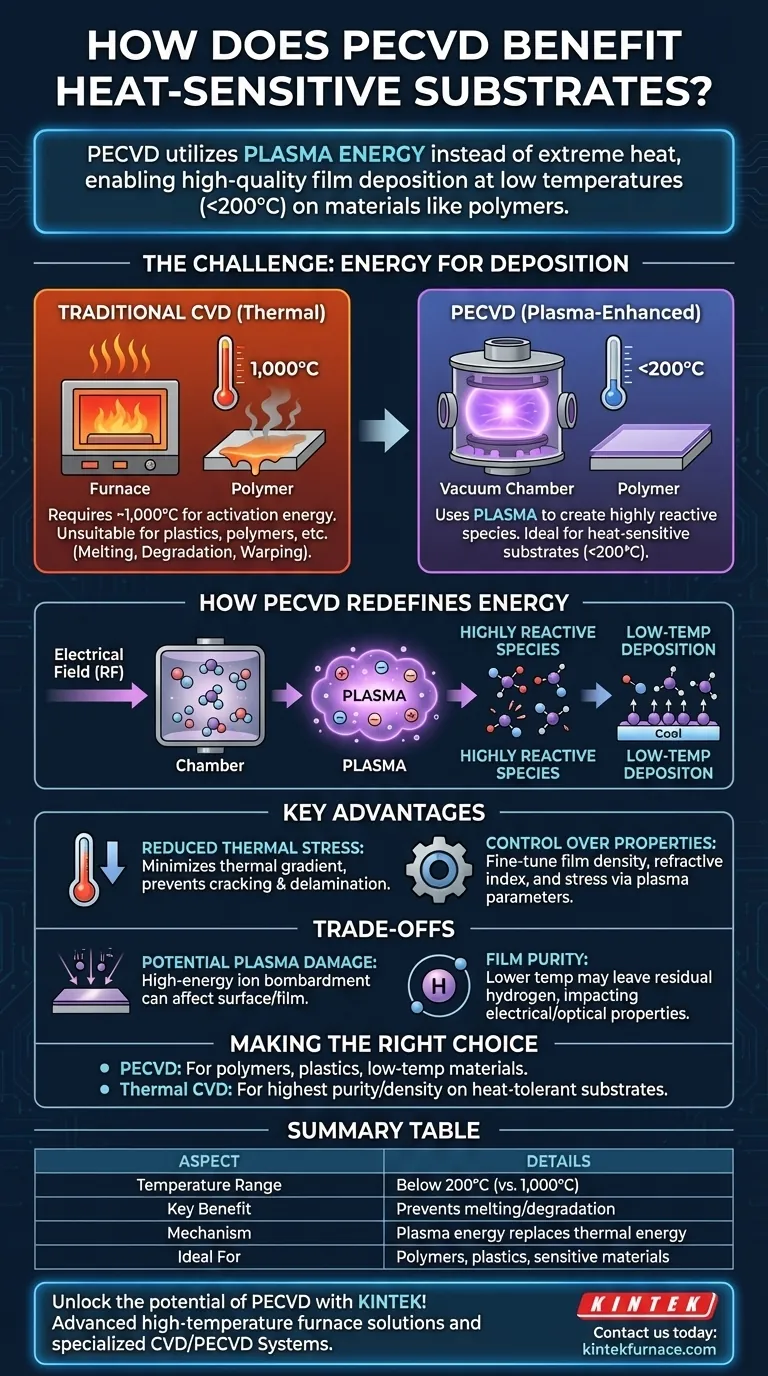

その核心において、プラズマCVD(PECVD)は、成膜エネルギーの供給方法を根本的に変えることで、熱に弱い基板にメリットをもたらします。約1,000℃で動作する従来の化学気相成長法(CVD)のように極端な熱に頼る代わりに、PECVDはプラズマを利用して、しばしば200℃以下の非常に低い温度で化学反応を促進します。これにより、ポリマーのようにそうでなければ溶融、劣化、または反りが発生するような材料上でも高品質の膜を成膜することができます。

PECVDの決定的な利点は、単に低い動作温度であるだけでなく、生来の熱エネルギーをプラズマエネルギーに置き換える能力にあります。これにより、基板を破壊的なレベルの熱にさらすことなく、膜形成に必要な化学反応性を生み出します。

課題:成膜のためのエネルギー

なぜ従来のCVDは高い熱を必要とするのか

化学気相成長法は、揮発性の前駆体ガスが基板表面で反応または分解して固体薄膜を生成するプロセスです。

これらの化学反応が発生するためには、多量の活性化エネルギーが必要です。従来の熱CVDでは、このエネルギーは基板を非常に高温、しばしば1,000℃近くまで加熱することによって完全に供給されます。

敏感な基板の抱える問題

この極端な熱は、熱CVDを広範囲の材料にとって完全に不適切にします。プラスチック、ポリマー、特定の金属やガラスなどの基板は、物理的に損傷または破壊されることなく、そのような温度に耐えることができません。

PECVDがエネルギー源を再定義する方法

熱をプラズマで置き換える

PECVD技術は、異なる形態のエネルギーを導入することで、高熱の必要性を回避します。PECVDチャンバー内で、電気場(通常は高周波グロー放電)が前駆体ガスに印加されます。

この電気エネルギーはガスをイオン化し、それをプラズマ—イオン、電子、および反応性の高い中性種を含む非常に高エネルギーな状態の物質—に変換します。

高反応性種の生成

プロセスの鍵は、プラズマ内のエネルギーが、前駆体ガス分子を高反応性のイオンとラジカルに分解するのに十分であることです。

これらの反応性種は化学的に「活性化」され、膜を形成します。それらは、安定した気相の対応物と比較して、基板表面で反応および結合するためにはるかに少ない熱エネルギーしか必要としません。

結果:低温成膜

プラズマが必要な活性化エネルギーを提供するので、基板自体を強く加熱する必要はありません。このプロセスは200℃以下の温度で効果的に実行できます。

この低温環境こそが、PECVDを窒化シリコンやアモルファスシリコンなどの材料の膜を熱に弱い基板上に成膜するのに理想的にしており、熱損傷を引き起こしません。

主な利点とトレードオフの理解

利点:熱応力の低減

ある程度の熱に耐えられる基板であっても、高温の成膜プロセスと低温の基板との間に大きな温度差があると、熱応力が発生します。これにより、成膜された膜にひび割れや剥離が生じる可能性があります。

PECVDの低い動作温度は、この熱勾配を最小限に抑え、より安定した密着性の高い膜をもたらします。

利点:膜特性の制御

PECVDでは、プラズマ出力やガス流量などのプロセスパラメーターを温度とは独立して調整できます。これにより、エンジニアはプラズマ密度とエネルギーを正確に制御できます。

この制御により、膜の密度、屈折率、内部応力などの最終的な特性を微調整することが可能になり、純粋な熱システムではより困難です。

トレードオフ:プラズマ損傷の可能性

プラズマは主要なイネーブラーですが、高エネルギーイオン衝撃の源でもあります。適切に制御されない場合、この衝撃は基板表面や成長中の膜に微視的な損傷を与え、その性能に影響を与える可能性があります。

トレードオフ:膜の純度

PECVDの前駆体ガス(シラン、SiH₄など)にはしばしば水素が含まれます。プロセス温度が低いため、成膜中にこの水素がすべて膜から除去されるわけではありません。この残留水素は膜の電気的および光学的特性に影響を与える可能性があり、特定のアプリケーションでは考慮すべき要因です。

プロジェクトに適切な選択を行う

成膜方法を選択するには、主要な目標を理解する必要があります。

- ポリマー、プラスチック、またはその他の低温材料への成膜が主な焦点である場合: PECVDは明確で、しばしば唯一の実行可能な選択肢です。

- 熱耐性のある基板に対して可能な限り最高の膜純度と密度を達成することが主な焦点である場合: 熱CVDは、高温でより高密度で水素などの不純物の少ない膜を生成できるため、メリットを提供する可能性があります。

- 応力や微細構造など、特定の膜特性を調整することが主な焦点である場合: PECVDは、熱的代替手段よりも広いプロセスウィンドウとより多くの独立した制御変数を提供します。

最終的に、PECVDが熱エネルギーをプラズマエネルギーに置き換えることを理解することが、特定の材料とアプリケーションに効果的に活用するための鍵となります。

要約表:

| 側面 | 詳細 |

|---|---|

| 温度範囲 | 200°C未満(従来のCVDでは1,000°C) |

| 主な利点 | 熱に弱い基板の溶融、劣化、反りを防ぐ |

| メカニズム | 化学反応に熱エネルギーの代わりにプラズマエネルギーを使用 |

| 利点 | 熱応力の低減、膜の密着性向上、膜特性の制御 |

| トレードオフ | プラズマ損傷の可能性、膜純度に影響を与える残留水素 |

| 理想的な用途 | ポリマー、プラスチック、その他の低温材料 |

KINTEKのPECVDで、熱に弱い基板の可能性を解き放ちましょう!卓越した研究開発力と社内製造力を活かし、当社は専門的なCVD/PECVDシステムを含む先進の高温炉ソリューションを提供しています。当社の強力なディープカスタマイズ能力により、ポリマー、プラスチック、その他の敏感な材料を扱っているかどうかにかかわらず、お客様独自の実験ニーズに正確に合致させることができます。今すぐお問い合わせください、当社のカスタマイズされたPECVDソリューションがお客様の成膜プロセスをどのように強化し、研究室でのイノベーションを推進できるかをご相談ください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン