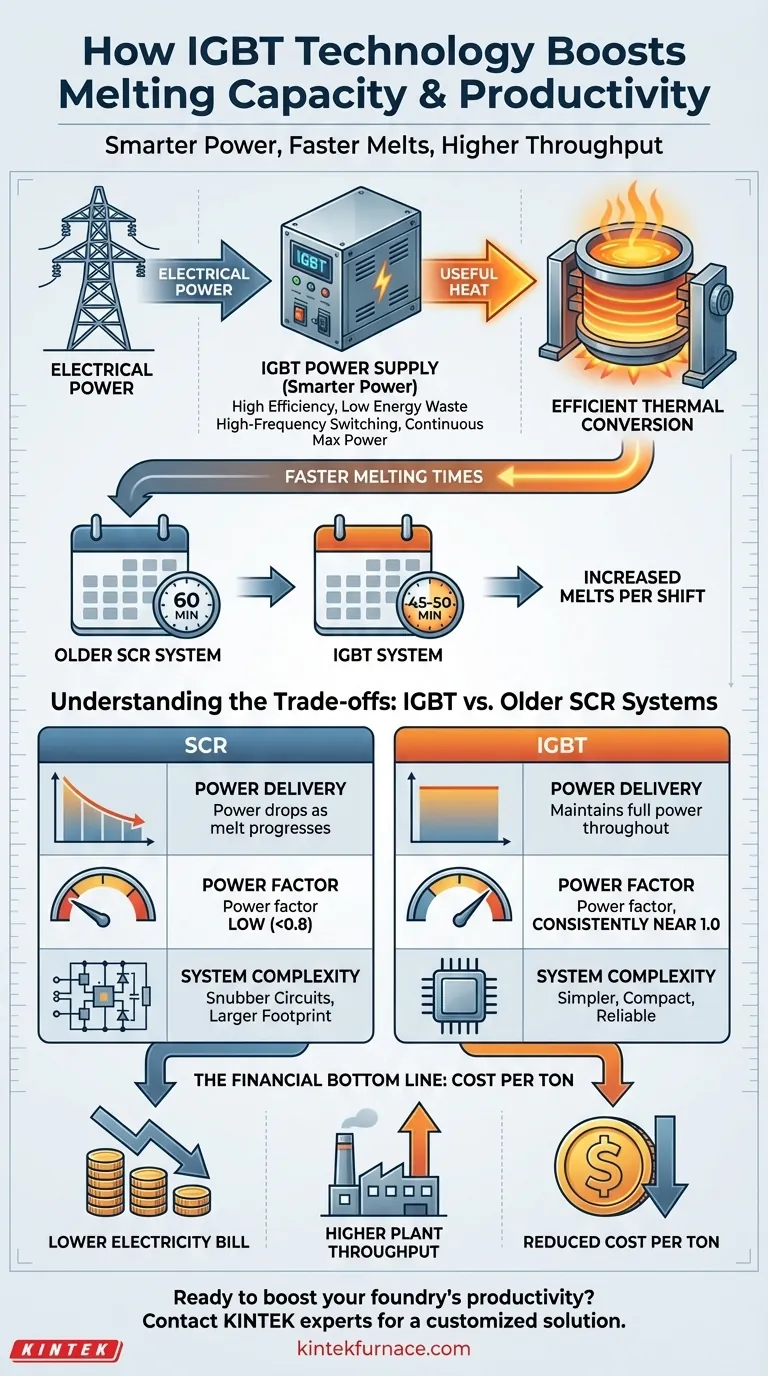

IGBT技術は、その核となる部分で、電気エネルギーを有用な熱に変換する効率と精度が、従来の技術よりもはるかに高いため、溶解能力を向上させます。高周波で動作する能力により、電源は金属チャージに最大電力を継続的に供給でき、溶解を完了するのにかかる時間を大幅に短縮し、それによって所定のシフトで可能な溶解回数を増加させます。

IGBTの根本的な利点は、単に電力を供給することではなく、よりスマートな電力を供給することにあります。エネルギーの浪費を最小限に抑え、溶解に動的に適応することで、IGBTシステムは、電力料金の大部分が制御キャビネットを加熱するのではなく、金属を溶解するために費やされることを保証し、より速い溶解と高い生産性に直接つながります。

核心原理:電気から溶融金属へ

あらゆる誘導炉の目的は、グリッドからの電力を金属チャージ内の熱エネルギーに効率的に変換することです。この変換の有効性は、ほぼ完全に電源ユニットの性能に依存します。

高効率:無駄なエネルギーの最小化

IGBT(絶縁ゲートバイポーラトランジスタ)は、非常に効率的な半導体スイッチです。非常に低いオン状態電圧降下と最小限の電力損失を持っています。

簡単に言えば、これは電源自体の中で廃熱として失われるエネルギーが非常に少ないことを意味します。グリッドから引き出された電力のより多くが、炉コイルに正常に変換され供給され、そこで有用な作業を行うことができます。

高スイッチング周波数:生産性の鍵

これが最も重要な要素です。IGBTは、古いサイリスタ(SCR)技術よりもはるかに速く、1秒間に数万回オンオフを切り替えることができます。

この高周波により、電源は溶解サイクル全体を通してほぼ完璧な力率(1.0に近い)を維持できます。金属が加熱されて溶融するにつれて変化する電気的特性に合わせて、出力を瞬時に調整できます。

システムが定格電力を負荷に一貫して供給できるため、チャージを溶解するために必要なキロワット時を入力するのに必要な時間が劇的に短縮されます。

直接的な影響:より速い溶解、より高いスループット

高効率と高周波制御を組み合わせることで、明確な結果が生まれます。それはより速い溶解時間です。

古いシステムでは、溶解が進むにつれて電力供給が低下する場合、チャージを溶解するのに60分かかるかもしれません。IGBTシステムは、最初から最後まで最大電力を維持するため、同じ溶解を45〜50分で完了する可能性があります。

1日のうちに、この時間短縮は直接的に1回以上の追加溶解につながり、追加の炉を増やすことなく工場の総生産量を増加させます。

トレードオフの理解:IGBT対従来のSCRシステム

IGBTの進歩を理解するためには、IGBTが置き換えたサイリスタ(SCR)技術と直接比較することが有用です。性能の違いは微妙なものではありません。

SCRシステムにおける力率の問題

SCRベースの電源は、はるかに低い周波数で動作します。主な欠点は、炉コイルがチャージを加熱するにつれて、力率が自然に低下することです。

これは、1,000 kWの電源を持っていても、溶解サイクルのかなりの部分で炉に800 kWしか供給できない可能性があることを意味します。この非効率性は、各溶解に必要な時間とエネルギーを直接延長します。

システムの複雑さと信頼性

SCRシステムは、正しく動作するためにスナバ回路のような追加の複雑なコンポーネントを必要とします。これらは故障の原因を増やし、電源の物理的なサイズとメンテナンスの負担を増加させます。

IGBTベースの設計は、本質的にシンプルでコンパクトです。これらの周辺コンポーネントを排除することで、より堅牢で信頼性の高いシステムがより小さな設置面積で実現します。

最終的な収益:1トンあたりのコスト

最終的に、生産性はコストで測定されます。IGBTの技術的利点は、直接的な財政的節約につながります。

電気効率が高いということは、同じ量の金属を溶解するのに電気代が安くなることを意味します。溶解サイクルが速いということは、工場のスループットが高まり、労働力の利用率が向上することを意味します。これらの要因が組み合わさることで、金属1トンあたりの生産コストが大幅に削減されます。

あなたの事業に合った選択をする

IGBT技術の導入は、溶解作業の主要な指標を改善するための戦略的な決定です。あなたの主要な目標が、どのメリットが最も重要であるかを決定します。

- スループットの最大化が主な焦点である場合: IGBTが溶解サイクル全体で全電力を維持できる能力が主要な利点であり、溶解時間を直接短縮し、1日あたりの加熱回数を増加させます。

- 運用コストの削減が主な焦点である場合: IGBTシステムの優れた電気効率と高力率が最も大きな影響を与え、エネルギー消費を削減し、電力会社のペナルティを排除する可能性があります。

IGBTベースの誘導システムへのアップグレードは、より速く、より費用対効果が高く、生産性の高い溶解プロセスへの直接的な投資です。

要約表:

| 特徴 | IGBTシステム | 従来のSCRシステム |

|---|---|---|

| 電力供給 | 溶解全体を通して全電力を維持 | 溶解が進むにつれて電力が低下 |

| 力率 | 常に1.0に近い | 大幅に低下 |

| スイッチング周波数 | 高(kHz範囲) | 低(Hz範囲) |

| 効率 | 高(エネルギー損失が最小限) | 低(熱として失われるエネルギーが多い) |

| 溶解時間への一般的な影響 | 短縮(例:45-50分) | 延長(例:60分) |

あなたの鋳造所の生産性を高め、1トンあたりのコストを削減する準備はできていますか?

KINTEKでは、高度な研究開発と社内製造を活用して、堅牢で高効率な溶解ソリューションを提供しています。日々のスループットの最大化であろうと、運用コストの最小化であろうと、当社のIGBTベースの誘導炉システムは、よりスマートな電力、より速い溶解時間、そして優れた信頼性を提供するように設計されています。

今すぐ当社の溶解専門家にお問い合わせください。お客様独自の生産目標を満たし、収益性を向上させるためのソリューションをカスタマイズする方法についてご相談ください。

ビジュアルガイド