基本的に、IGBT誘導炉は、従来の非効率な電力制御方法を高速なソリッドステート電子スイッチに置き換えることで性能を向上させます。これにより、溶解プロセスで使用される電気エネルギーを信じられないほど正確かつ迅速に制御できます。その結果、電力の無駄が大幅に減り、エネルギー変換効率が向上し、加熱サイクルがより均一になり、直接的に熱効率の向上と運用コストの削減につながります。

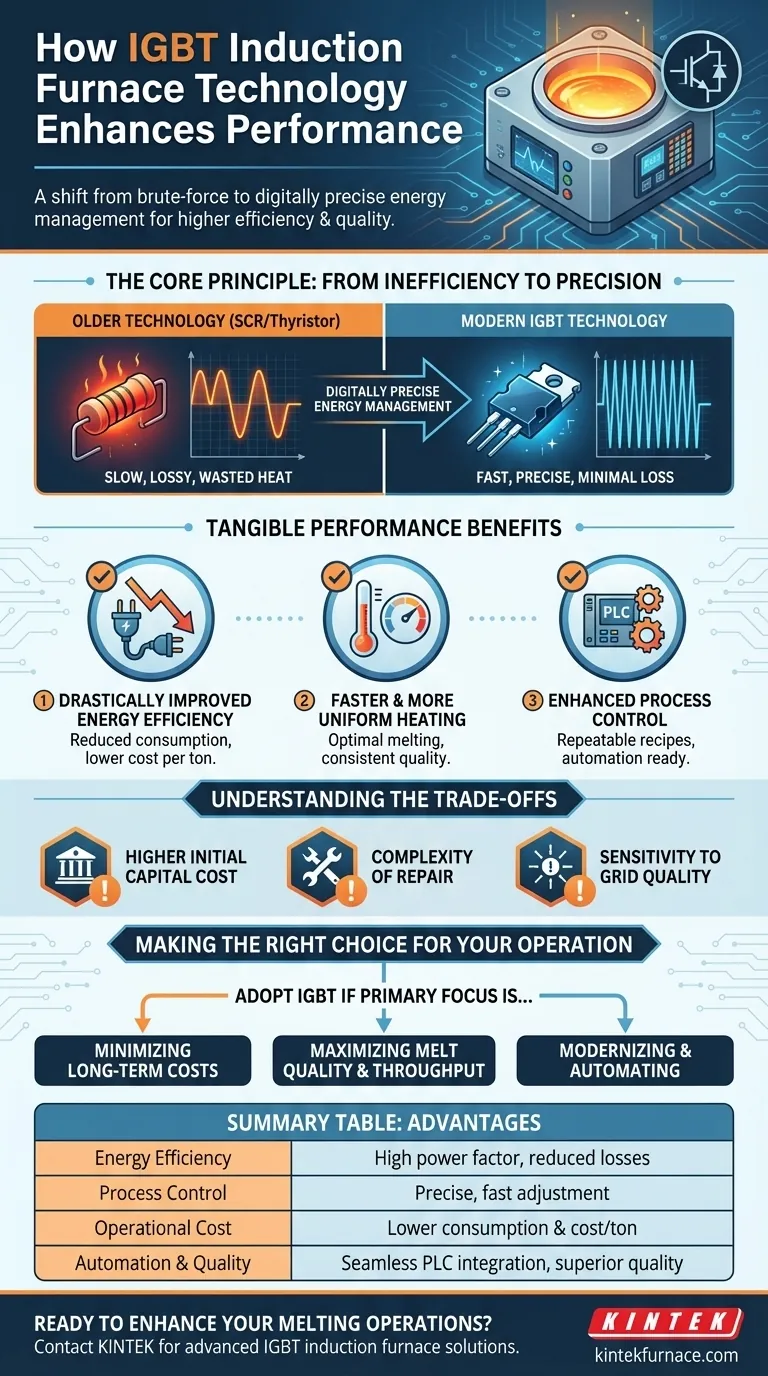

IGBT技術の核となる利点は、単なる漸進的な改善ではありません。それは、力任せの電力供給から、デジタル的に精密なエネルギー管理への転換です。この精度により、溶解プロセスを高度に制御できるようになり、それが直接的に電気代の削減と高品質な金属製品の生産につながります。

核となる原理:非効率から精密へ

IGBTの影響を理解するには、SCR(サイリスタ)やサイリスタベースのシステムなど、IGBTが置き換える古い技術と比較することが役立ちます。

IGBTとは

IGBT(絶縁ゲートバイポーラトランジスタ)は、非常に高速で効率的な電子スイッチとして機能する強力な半導体です。

調光器を想像してみてください。古い調光器は抵抗器を使って余分なエネルギーを熱として消費し、電力を無駄にしていました。現代のデジタル調光器は、1秒間に何千回も電源をオンオフすることで、ほとんど無駄なく同じ効果を実現します。IGBTは、大規模な産業用電流に対してこれを行います。

古い技術の問題点

古いSCRベースの電源は効率が低かったのです。それらはより低い周波数で電力を制御していたため、グリッド電力から誘導に必要な周波数への変換中に、かなりの電気的「ノイズ」(高調波)とエネルギー損失が発生しました。

この非効率性により、支払った電気代のかなりの部分が、電源自体の中で熱として無駄になり、炉内の金属に届くことはありませんでした。

IGBTがこれを解決する方法

IGBTははるかに高いスイッチング周波数で動作します。この高速スイッチングにより、電源はクリーンで最適化された電力波形を生成できます。

このプロセスにより、力率がほぼ完璧な1.0に保たれ、グリッドから引き出されるエネルギーのほぼすべてが金属溶解のための有用な仕事に変換されます。この精密な制御により、システムは炉内の変化する条件に瞬時に適応できます。

具体的な性能上の利点

この技術の転換、つまり遅くて損失の多いものから高速で効率的なものへの移行は、鋳造工場や金属加工環境において、明確で測定可能な利点をもたらします。

劇的に向上したエネルギー効率

IGBTは電力変換中に熱としてエネルギーをほとんど浪費しないため、古いシステムと比較して全体のエネルギー消費量を大幅に削減できます。これにより、溶解金属1トンあたりの炉のコストが直接的に低下します。

より速く、より均一な加熱

電力を正確に管理する能力により、炉は最適な溶解プロファイルを維持できます。エネルギーはサイクル全体を通して一貫して効率的に供給されます。

これにより、溶解時間が短縮され、溶融浴内の温度がより均一になり、最終製品の冶金学的品質が向上し、欠陥の可能性が低減されます。

強化されたプロセス制御と自動化

IGBT電源は本質的にデジタル制御されます。これにより、最新のPLC(プログラマブルロジックコントローラ)システムや工場全体の自動化と簡単に統合できます。

オペレーターは、異なる合金に対して特定の「レシピ」をプログラムして実行でき、完璧な再現性を確保し、人的エラーを減らし、より予測可能で信頼性の高い生産プロセスを実現します。

トレードオフの理解

IGBT技術は性能に優れていますが、考慮すべき点がないわけではありません。客観的に見れば、その導入に伴うトレードオフを認識する必要があります。

高い初期設備投資コスト

IGBTベースの誘導炉システムは、通常、従来のSCRシステムよりも初期購入価格が高くなります。高度な電子機器と制御システムがこの高い初期投資に貢献しています。

修理の複雑さ

IGBT電源の洗練された性質は、トラブルシューティングと修理に電子機器に関するより高いレベルの技術的専門知識が必要であることを意味します。故障は単純な機械的修理ではなく、専門の技術者またはメーカーからのサポートが必要になる場合があります。

電力網の品質に対する感度

高周波パワーエレクトロニクスは、電力網からの大幅な変動、サージ、または劣悪な電力品質に対してより敏感である可能性があります。IGBTコンポーネントの寿命と信頼性を確保するためには、堅牢でクリーンな電源が重要です。

あなたの業務に最適な選択をする

適切な炉技術の選択は、特定の運用目標と財務上の優先順位によって異なります。

- 長期的な運用コストの最小化が主な焦点である場合:IGBTシステムの優れたエネルギー効率は、高い初期投資をすぐに正当化できる電気代の大幅な節約をもたらします。

- 溶解品質とスループットの最大化が主な焦点である場合:IGBTが提供する正確で再現性のあるプロセス制御は、より高い冶金学的品質、より速い溶解サイクル、およびスクラップ率の低減を保証します。

- 施設の近代化と自動化が主な焦点である場合:IGBT制御のデジタルな性質は、最新の工場自動化との統合に不可欠であり、データロギング、遠隔監視、およびレシピ管理を可能にします。

最終的に、IGBT技術の採用は、精度、効率、および溶解プロセス全体に対する直接的な制御への投資です。

要約表:

| 性能側面 | IGBT技術の利点 |

|---|---|

| エネルギー効率 | 大幅に高い力率(>0.95)とエネルギー損失の削減 |

| プロセス制御 | 均一な加熱とより速い溶解時間のための正確で高速な電力調整 |

| 運用コスト | 電気消費量の削減と溶解金属1トンあたりのコスト削減 |

| 自動化と品質 | PLCとのシームレスな統合により、再現性のあるレシピと優れた冶金学的品質を実現 |

精度と効率で溶解作業を強化する準備はできていますか?

卓越した研究開発と自社製造を活用し、KINTEKは、多様な鋳造工場や金属加工業者に高度なIGBT誘導炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の溶解要件を正確に満たすための強力な深層カスタマイズ能力によって補完されています。

当社の高性能炉技術がお客様の運用コストを削減し、金属品質を向上させる方法について、今すぐお問い合わせください。お問い合わせフォームからご連絡ください。個別にご相談させていただきます。

ビジュアルガイド