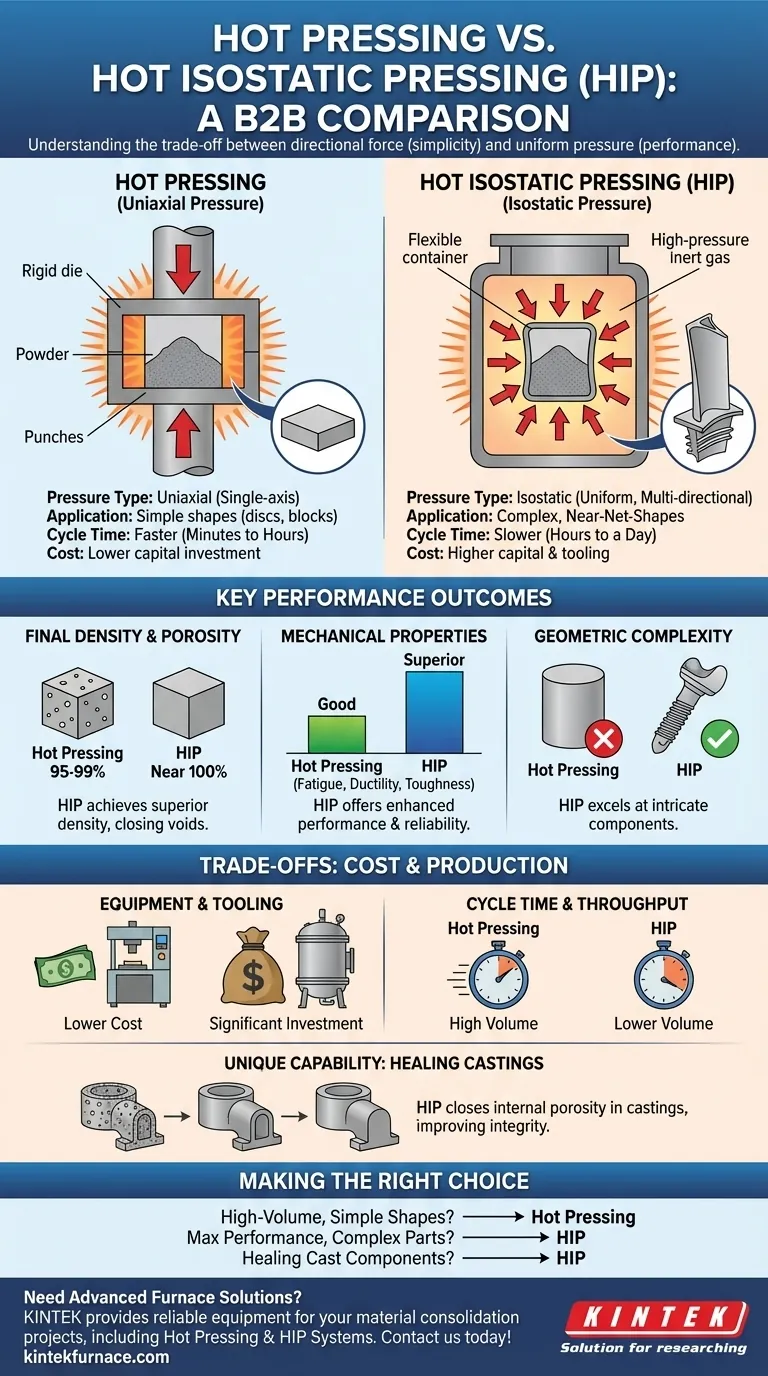

本質的に、熱間プレスと熱間等方圧プレス(HIP)の主な違いは、加えられる力の方向です。熱間プレスは機械プレスによる単軸の指向性圧力を使用するのに対し、HIPはすべての方向から均等に加えられる均一なガスベースの圧力を使用します。この根本的な違いが、各プロセスの能力、コスト、および理想的な用途を決定します。

選択は、製造のシンプルさと最終的な材料性能との直接的なトレードオフです。熱間プレスは単純な形状に対して費用対効果の高い主力プロセスですが、HIPは失敗が許されない複雑で完全に高密度な部品を作成するためのプレミアムプロセスです。

根本的な違い:単軸圧力 vs. 等方性圧力

それぞれの方法をいつ使用するかを理解するには、まずそれらがどのように材料粉末を固化させるかを視覚化する必要があります。どちらも高温を使用して材料を可塑化しますが、圧力を加える方法はまったく異なります。

熱間プレスの仕組み

熱間プレスでは、粉末を硬質ダイに置き、単一の垂直軸に沿って1つまたは2つの移動パンチによって圧縮されます。ダイと粉末のアセンブリ全体が同時に加熱されます。

この単軸圧力は、ディスク、ブロック、円筒などの単純な形状に粉末を固化させるのに非常に効果的です。これは直接的な機械的動作です。

熱間等方圧プレス(HIP)の仕組み

熱間等方圧プレスでは、粉末はまず柔軟な、または形状に合わせた容器(多くの場合金属製)に密封されます。この容器は高圧容器内に配置されます。

容器には高圧の不活性ガス(アルゴンなど)が充填され、加熱されます。この等方性圧力は、すべての側面から容器に均一に作用し、粉末を完全に高密度な固体部品に固化させます。圧力は静水圧的に伝達され、ダイ壁との摩擦が解消されます。

主要な性能結果の比較

圧力の印加方法の違いは、最終的な部品の品質、特性、および幾何学的可能性に大きなばらつきをもたらします。

最終密度と気孔率

HIPは、理論密度のほぼ100%を達成するための業界標準です。圧力がすべての方向から加えられるため、材料内部のすべての内部空隙と気孔を効果的に閉じます。

熱間プレスは高い密度(多くの場合95-99%)を達成しますが、残留気孔率が残る可能性があります。粉末とダイ壁との間の摩擦により圧力勾配が生じ、材料の角や縁を均一に高密度化することが難しくなります。

機械的特性

HIPによる優れた密度は、直接的に優れた機械的特性につながります。応力集中源や亀裂発生源となる内部気孔を除去することで、HIPは材料の疲労寿命、延性、破壊靭性を大幅に向上させます。

このため、HIPは、材料の破損が壊滅的な結果を招く航空宇宙、医療、エネルギー用途のミッションクリティカルなコンポーネントに不可欠です。

幾何学的複雑性

熱間プレスは、硬質ダイから容易に取り出せる単純な角柱状の形状に限定されます。

HIPは、複雑なニアネットシェイプ部品の製造に優れています。圧力がガスによって加えられるため、タービンブレードや整形外科用インプラントのような複雑な形状にも完全に適合し、広範な後加工の必要性を最小限に抑えます。

トレードオフの理解:コストと生産

HIPは優れた技術的性能を提供しますが、装置とサイクルタイムの両方においてかなりのコストがかかります。

設備および工具のコスト

HIPの主なコストは、高圧容器自体であり、これは大規模な設備投資を意味します。熱間プレス装置は一般的に安価で、より一般的です。

さらに、ほとんどのHIPプロセスでは、粉末を使い捨ての金属製「缶」にカプセル化する必要があり、これは製造され、後で除去する必要があるため、ワークフローにコストと複雑さが加わります。

サイクルタイムとスループット

熱間プレスのサイクルは通常、数分から数時間で測定され、標準部品に対して比較的高いスループットを可能にします。

HIPサイクルは著しく長く、多くの場合、数時間から丸一日かかることもあります。これは、大型容器を安全に加熱、加圧、保持、冷却するために必要な時間のためであり、はるかに小ロット生産のプロセスとなります。

独自の機能:鋳造品の修復

粉末の固化以外に、HIPには鋳造などの他の方法で製造された部品の欠陥を「修復」する独自の能力があります。鋳造部品をHIPサイクルにかけることで、内部のガス気孔や空隙を閉じることができ、鋳造品の構造的完全性を劇的に向上させます。

アプリケーションに適した選択をする

正しいプロセスを選択するには、プロジェクトの譲れない要件を明確に理解する必要があります。

- 単純な形状の大量生産が主な焦点の場合:熱間プレスは、低コスト、高速サイクルタイム、およびスパッタリングターゲットや基本的なセラミック装甲板など多くの用途で十分な緻密化が得られるため、明確な選択肢となります。

- 複雑な部品で最高の性能と信頼性が主な焦点の場合:HIPは、ジェットエンジンディスクや医療用インプラントなどの重要な用途向けに、完全に高密度なニアネットシェイプ部品を作成する唯一の実行可能なオプションです。

- 既存の鋳造部品の完全性向上を主な焦点とする場合:HIPは、内部気孔を修復し、高価値鋳造品の性能を向上させる後処理ステップとして特に適しています。

指向性のある力と均一な圧力の間のこのバランスを理解することが、高度な材料固化をマスターする鍵となります。

まとめ表:

| 側面 | 熱間プレス | 熱間等方圧プレス(HIP) |

|---|---|---|

| 圧力の種類 | 単軸(一方向) | 等方性(すべての方向から均一) |

| 最終密度 | 理論密度の95-99% | 理論密度のほぼ100% |

| 幾何学的複雑性 | 単純な形状(例:ディスク、ブロック) | 複雑なニアネットシェイプ(例:タービンブレード) |

| 機械的特性 | 良好、ただし一部気孔あり | 優れた疲労寿命、延性、靭性 |

| コスト | 低い設備および工具コスト | 高い設備投資および使い捨て缶のコスト |

| サイクルタイム | 数分から数時間(高速) | 数時間から一日(低速) |

| 独自の機能 | 高ロットの単純部品に費用対効果が高い | 鋳造品の欠陥を修復、重要用途に理想的 |

材料固化プロジェクト向けの高度な高温炉ソリューションが必要ですか? KINTEKは、優れたR&Dと自社製造を活かし、多様な研究室にマッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの信頼性の高い装置を提供しています。強力な深いカスタマイズ能力により、熱間プレス、HIPなど、お客様独自の実験要件に正確に応えます。今すぐお問い合わせください。お客様のラボのパフォーマンスを向上させ、優れた結果を達成しましょう!

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- ラミネーションと加熱のための真空ホットプレス炉機械

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉