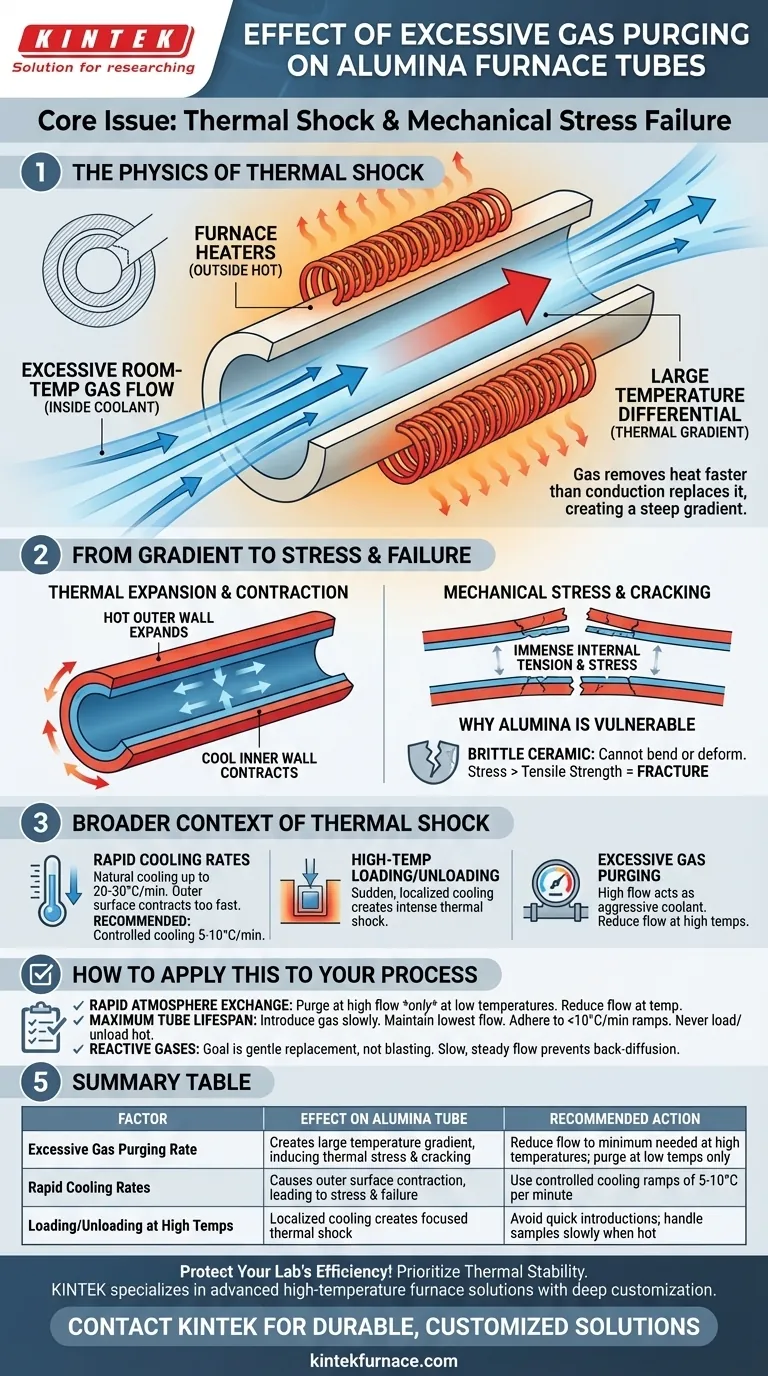

アルミナ炉管内の過剰なガスパージ速度は、主に熱応力と化学的相互作用に起因する重大な操業上の課題につながる可能性があります。高いパージ速度は管内に大きな温度勾配を生じさせ、クラックや破損の原因となります。さらに、極端な条件下ではアルミナの耐薬品性が損なわれ、チューブの寿命に影響を及ぼす可能性があります。これらのリスクを軽減し、長期にわたって信頼できる性能を確保するには、適切なメンテナンスとパージ速度の管理が不可欠です。

キーポイントの説明

-

温度勾配による熱応力

- 過剰なガスパージは均一な加熱を妨げ、加熱ゾーン(中央)と非加熱ゾーン(側面)の間に少なくとも1000℃の温度差を生じさせる。

- アルミナ管は耐熱衝撃性に劣るため、このような応力がかかると割れやすくなる。

- 例パージ中の急激な冷却や不均一な加熱は、材料の疲労を促進する可能性がある。

-

化学的劣化のリスク

- 高いパージ速度により、アルミナ中に拡散する反応性ガス(酸化物、窒化物など)が導入され、構造的完全性が劣化する可能性がある。

- アルミナは化学的耐性があるが、高温で攻撃的な雰囲気(酸、アルカリなど)に長時間さらされると、チューブが弱くなる可能性がある。

-

寿命とメンテナンスへの影響

- 熱的/化学的ストレスが管理されない場合、パージが制御されないと摩耗が加速され、チューブの寿命が数年から数ヶ月に短縮されます。

-

ベストプラクティスには以下が含まれる:

- 温度変化は徐々に行い、熱衝撃を最小限に抑える。

- 化学反応を抑えるため、パージに不活性ガス(アルゴンなど)を使用する。

-

操作上の考慮点

- 透明でないアルミナ管では内部監視が困難です。ビューポートを備えた機種では、亀裂や反りを目視で確認できるものもあります。

- タングステンやセラミックのようなデリケートな素材の場合、真空炉や制御雰囲気炉を使用することで、パージに関連する問題を軽減できる可能性があります。

-

緩和戦略

- ガス交換と熱安定性のバランスをとるためにパージ速度を最適化する。

- パージガスを予熱して熱勾配を小さくする。

- 特に高ストレスサイクル後に、チューブに微小亀裂がないか定期的に検査する。

これらの要因に対処することで、ユーザーはチューブの寿命を延ばし、安定した炉性能を維持することができます。パージガス流量を調整することで、特定の焼結プロセスや加熱プロセスにどのように対応できるかを検討したことはありますか?

総括表

| 問題 | 原因 | 解決策 |

|---|---|---|

| 熱ストレス | 不均一なパージによる大きな温度勾配 (≥1000°C) | パージ速度の最適化、ガスの予熱、緩やかな温度変化 |

| 化学的劣化 | 反応性ガス(酸化物/窒化物)が高温でアルミナに拡散する。 | 不活性パージガス(アルゴンなど)を使用する。 |

| 寿命の低下 | 管理されていない応力による摩耗の促進 | 定期的な点検、管理されたパージ、プロセスニーズに合わせた炉の稼働率 |

KINTEKの専門知識でラボの炉性能をアップグレード! 以下を含む当社の先進的な高温ソリューション カスタマイズ可能なCVD管状炉 と真空システムは、熱ストレスと化学的リスクを最小限に抑えるように設計されています。当社のR&Dと社内製造を活用して、お客様のニーズにぴったり合った装置をオーダーメイドしてください。 今すぐお問い合わせください パージプロセスを最適化し、チューブの寿命を延ばします!

お探しの製品

正確なガス制御のためのカスタマイズ可能なCVD管状炉をご覧ください。 リアルタイムモニタリング用の高真空観察フランジを見る 制御雰囲気加工用真空ホットプレス炉を見る

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 高圧実験室用真空管状炉 水晶管状炉