本質的に、プラズマCVD(PECVD)における高エネルギーイオン衝撃は、膜の成長方法を根本的に変える物理的プロセスです。原子が単に表面に沈着するだけでなく、プラズマからの高エネルギーイオンによって同時に衝撃を受けます。この「原子スケールのハンマリング」は、膜を緻密化し、成長中に表面を浄化し、特定のアプリケーションに合わせて膜のトポグラフィーを再形成することもできます。

イオン衝撃は、プラズマの単なる副次的な効果ではなく、重要な制御レバーです。これらのイオンのエネルギーを調整することで、エンジニアは、特定のデバイスの要求を満たすために、膜の物理的密度、純度、応力、および電気的性能を正確に調整することができます。

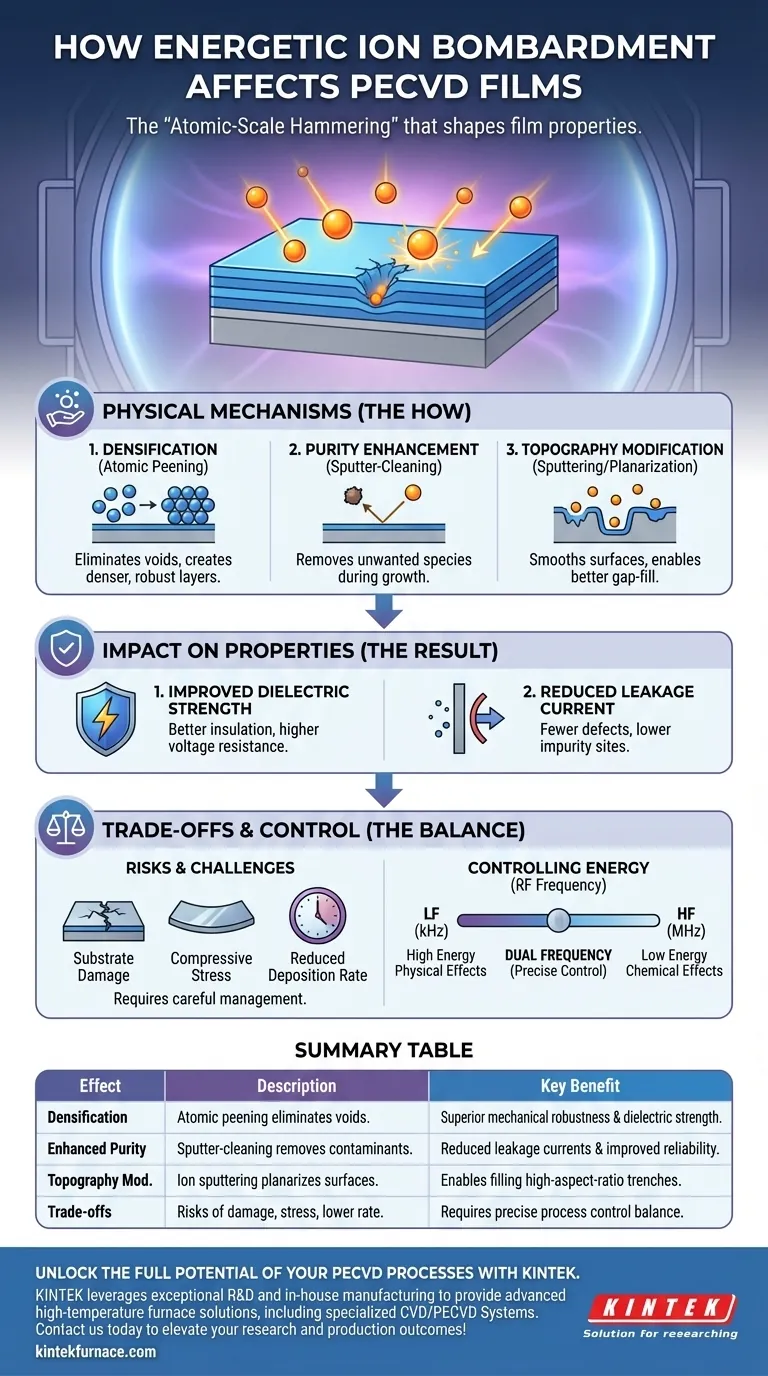

イオン衝撃の物理的メカニズム

その影響を理解するためには、まず基板表面で起こる物理的相互作用に注目しなければなりません。各イオン衝撃によって伝達されるエネルギーは、いくつかの重要なプロセスを同時に引き起こします。

膜の緻密化の促進

表面に衝突するイオンは、新しく堆積した原子に運動エネルギーを伝達します。このエネルギーにより、原子は移動し、より密に充填された構造に再配列することができます。

原子ピーニングとして知られるこのプロセスは、膜内に形成されるであろう空隙を効果的に排除します。その結果、より緻密で、より物理的に堅牢な、優れた機械的特性を持つ層が形成されます。

膜の純度の向上

堆積中、不要な汚染物質や弱く結合した前駆体フラグメントが表面に付着することがあります。高エネルギーイオンは、これらの種が後の層に埋め込まれる前に表面から叩き出すことができます。

このスパッタクリーニング効果は、成長中の連続的な精製ステップとして機能します。これにより、最終的な膜が主に目的の材料で構成されることが保証され、これは電気的性能にとって極めて重要です。

表面トポグラフィーの変更

高密度プラズマでは、イオン衝撃が堆積膜自体を著しくスパッタリングするほど強くなることがあります。これは逆効果に聞こえるかもしれませんが、平坦化のための強力なツールです。

イオンは、平坦な表面や溝の底部よりも、角や高点をより容易にスパッタリングする傾向があります。この効果は、成長中に表面を平滑化するのに役立ち、マイクロエレクトロニクス構造の深い溝や穴を埋めるための優れたギャップフィル性能を可能にします。

電気的および材料特性への影響

イオン衝撃によって誘発される物理的変化は、膜の最終的な性能特性に直接的かつ大きな影響を与えます。

誘電強度を改善する

空隙が少ない緻密な膜は、より優れた電気絶縁体です。空きスペースや欠陥経路がないことは、誘電破壊を引き起こすためにより高い電圧が必要であることを意味します。

これにより、集積回路の絶縁層や半導体デバイスのパッシベーション層に不可欠な要件である高誘電強度を持つ膜が得られます。

リーク電流の低減

同じ原理がリーク電流にも当てはまります。純粋で緻密な膜は、導電経路として機能し得る欠陥や不純物サイトが少なくなります。

汚染物質を除去し、空隙を最小限に抑えることで、イオン衝撃は低リーク電流を持つ膜に直接貢献し、コンポーネントが効率的かつ信頼性高く動作することを保証します。

トレードオフの理解

強力である一方で、高エネルギーイオン衝撃は普遍的に有益なプロセスではありません。その適用には、負の結果を避けるために慎重なバランスが必要です。

基板損傷のリスク

過度に高いイオンエネルギーは、膜を緻密化するだけでなく、下にある基板に浸透する可能性があります。

これは基板に結晶格子欠陥を引き起こし、敏感な電子デバイスを損傷する可能性があります。これが、イオンエネルギーを正確に制御する必要がある主な理由です。

圧縮応力の誘発

イオンからの絶え間ない「ハンマリング」は膜を圧縮し、しばしば高レベルの圧縮応力をもたらします。

管理されていない場合、この応力は膜が基板から剥離したり、ウェハー全体が反ったり歪んだりする原因となり、その後の処理ステップを複雑にする可能性があります。

堆積速度 vs. スパッタリング

攻撃的なイオン衝撃は、材料が堆積されている間に材料をスパッタリングします。これにより、堆積速度とスパッタリング速度の間に競争が生じます。

一部の高エネルギー領域では、正味の堆積速度が著しく低下したり、負になったりする(エッチング)ことがあります。膜品質とプロセススループットの間のこのトレードオフは、慎重に管理する必要があります。

イオンエネルギーの制御:周波数の役割

イオン衝撃を活用する鍵は、主にプラズマを生成するために使用される無線周波数(RF)を操作することによって達成されるイオンエネルギーの制御です。

低周波(LF)システム

キロヘルツ(kHz)範囲の周波数は、イオンがプラズマシースを横切って加速し、高エネルギーで基板に衝突するのに十分な時間を与えます。このアプローチは、緻密化やスパッタ平坦化のような物理的効果が主要な目的である場合に理想的です。

高周波(HF)システム

業界標準の13.56 MHzの周波数は、急速に振動するシース電位をもたらします。ほとんどの重いイオンは、これらの高速な変化に対応するには質量が大きすぎるため、基板に非常に低いエネルギーで衝突します。これは、物理的衝撃よりも化学反応経路を優先します。

二周波システム:現代のソリューション

現代のPECVD反応炉は、高周波(13.56 MHzなど)と低周波(kHz範囲)を組み合わせた二周波アプローチを使用することがよくあります。HF電源は主にプラズマ密度(イオンの数)を制御し、LF電源は独立してイオンエネルギーを制御します。この分離により、究極のプロセス制御が可能になります。

目的に合わせたイオン衝撃の調整

最適なイオン衝撃レベルは、目的の膜特性とアプリケーションに完全に依存します。

- 緻密で機械的に硬い膜を主な焦点とする場合:原子ピーニングを最大化するために、より高いイオンエネルギー(例:低周波バイアス)を用いたプロセスを使用します。

- 高アスペクト比の溝を埋めることを主な焦点とする場合:イオン駆動スパッタリングが堆積中に表面の平坦化を助けるバランスの取れたプロセスを採用します。

- 敏感な基板への堆積または堆積速度の最大化を主な焦点とする場合:損傷とスパッタリングを最小限に抑えるために、より低いイオンエネルギー(例:高周波のみのプロセス)を使用します。

最終的に、高エネルギーイオン衝撃をマスターすることは、単純なプロセス変数から、原子スケールで薄膜を設計するための精密なツールへと変貌させます。

要約表:

| 効果 | 説明 | 主な利点 |

|---|---|---|

| 膜の緻密化 | 原子ピーニングは空隙を排除し、密に詰まった構造を形成します。 | 優れた機械的堅牢性と高い誘電強度。 |

| 純度の向上 | スパッタクリーニングは堆積中に汚染物質を除去します。 | リーク電流の低減と電気的信頼性の向上。 |

| 表面トポグラフィーの変更 | イオンによるスパッタリングは表面を平坦化し、ギャップフィルを改善します。 | マイクロエレクトロニクスにおける高アスペクト比の溝の埋め込みを可能にします。 |

| トレードオフ | 基板損傷のリスク、圧縮応力、堆積速度の低下などが含まれます。 | 膜品質とプロセススループットのバランスを取るために精密な制御が必要です。 |

KINTEKでPECVDプロセスの可能性を最大限に引き出しましょう

半導体または研究室のアプリケーションで、優れた膜密度、強化された純度、および調整された電気特性を達成することを目指していますか?KINTEKは、卓越した研究開発と社内製造を活用し、特殊なCVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。強力な深いカスタマイズ能力により、お客様独自の実験要件を正確に満たし、膜堆積における最適な性能を保証します。

今すぐお問い合わせください。当社の専門知識がお客様の研究と生産成果をどのように向上させるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン