化学気相成長(CVD)では、揮発性の前駆体ガスが真空チャンバーに導入され、加熱された基板上で反応する際に堆積が発生します。 基板からの熱エネルギーがこれらのガス分子を分解し、新しい固体材料を形成する化学反応を引き起こします。この固体材料は、原子または分子レベルで薄膜を構築しながら、基板の表面に直接堆積します。

CVDの核心的な原理は、気相から固相への制御された化学変換です。このプロセスは、特定の場所である基板表面でのエネルギーによって意図的に引き起こされ、特定の特性を持つ薄膜の精密な設計を可能にします。

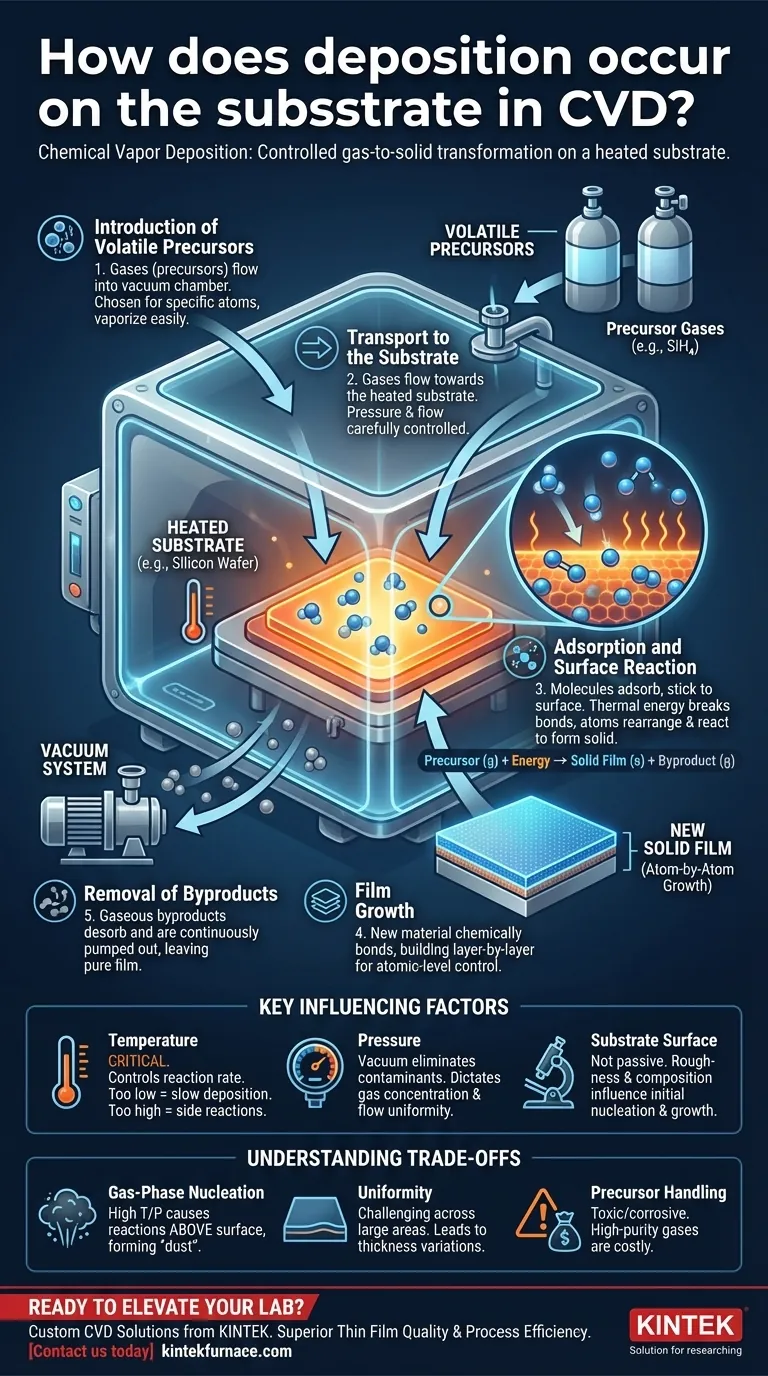

CVD堆積の核心メカニズム

堆積がどのように起こるかを理解するには、それを慎重に制御された一連のステップとして見ることが最適です。各ステップは、堆積される膜の最終的な品質、厚さ、均一性を決定する上で極めて重要です。

1. 揮発性前駆体の導入

プロセスは、1つまたは複数の揮発性の前駆体ガスを、真空下に保たれた反応チャンバーに導入することから始まります。これらの前駆体は、最終的な膜に必要な特定の原子を含み、容易に気化するという理由で選ばれた化学化合物です。

例えば、固体シリコン(Si)を堆積させるために、シランガス(SiH₄)が前駆体として使用されることがあります。

2. 基板への輸送

チャンバー内に入ると、これらの前駆体ガスは基板に向かって流れます。圧力とガス流量は、反応性分子が安定して均一に基板表面に供給されるように、綿密に制御されます。

3. 吸着と表面反応

前駆体ガス分子が加熱された基板に到達すると、基板表面に吸着、つまり一時的に付着します。基板からの熱エネルギーは、化学反応を開始させるために必要な活性化エネルギーを提供します。

このエネルギーは、前駆体分子内の化学結合を切断します。その後、構成原子が表面で再配列して反応し、安定した固体材料を形成します。

4. 成膜

新しく形成された固体材料は、基板または以前に堆積された層に化学結合された膜の一部となります。このプロセスは連続的に繰り返され、より多くのガス分子が吸着して反応することで、層ごとに膜が構築されていきます。

この原子レベルでの制御が、CVDが極めて薄く、緻密で、均一なコーティングを生成できる理由です。

5. 副生成物の除去

固体膜を形成する化学反応は、気体の副生成物も生成します。これらの副生成物ガスは基板表面から脱着し、真空システムによってチャンバーから連続的に排気されます。

例えば、金属ハロゲン化物 (気) → 金属 (固) + 副生成物 (気) の反応では、金属が固体として堆積し、副生成物ガスは除去され、純粋な膜が残ります。

堆積に影響を与える主要因

CVDプロセスの成功は、いくつかの主要なパラメータの精密な制御にかかっています。それぞれのパラメータが化学反応、ひいては最終的な膜の特性に直接影響を与えます。

温度の役割

基板温度は、おそらく最も重要なパラメータです。これは表面化学反応の速度を直接制御します。温度が低すぎると堆積が遅くなるか、まったく起こらなくなり、温度が高すぎると望ましくない副反応を引き起こす可能性があります。

圧力の重要性

このプロセスは、化学反応を妨げる可能性のある酸素や水蒸気などの汚染物質を除去するために、真空下で行われます。特定の圧力は、前駆体ガスの濃度やその流れ方を決定し、最終的な膜の均一性に影響を与えます。

基板表面

基板は単なる受動的なプラットフォームではありません。その表面粗さや化学組成は、膜の初期原子がどのように核生成し成長するかに影響を与える可能性があります。高品質で均一な膜を得るには、きれいで滑らかな表面が不可欠です。

トレードオフの理解

強力である一方で、CVDプロセスには課題がないわけではありません。これらの限界を理解することは、堆積プロセスのトラブルシューティングと最適化の鍵となります。

気相核生成

温度や圧力が高すぎると、前駆体ガスが基板表面だけでなく、その上部の空間で反応することがあります。これを気相核生成と呼びます。

このプロセスは、小さな固体粒子や「粉塵」を形成し、それが基板上に落下します。これにより、望ましい緻密な固体層ではなく、粉っぽく密着性の低い低品質の膜ができてしまいます。

広範囲にわたる均一性

広い基板全体にわたって完全に均一な温度と前駆体ガス濃度を実現することは、工学的に大きな課題です。あらゆる変動が、基板の一部から別の部分への膜厚や特性の違いにつながる可能性があります。

前駆体の取り扱いとコスト

CVDの前駆体は、毒性が高く、引火性、または腐食性である可能性があり、専門的な取り扱いと安全システムが必要です。さらに、高純度の前駆体ガスは、プロセス全体の主要なコスト要因となることがあります。

目標に応じた適切な選択

CVDへのアプローチは、最終的な膜に必要とする特定の特性によって決定されるべきです。

- 超純粋で緻密な膜の作成が主な焦点である場合: 気相核生成を避け、反応が基板表面でのみ発生するように、温度と圧力を慎重に調整する必要があります。

- 正確な膜厚制御が主な焦点である場合: 安定した前駆体ガス流量と非常に均一な基板温度が最優先事項であり、一貫した堆積速度を保証します。

- 特定の化合物(例:TiNのようなセラミックス)の堆積が主な焦点である場合: 管理可能な温度で目的の材料を形成するために反応する前駆体の組み合わせ(例:TiCl₄とNH₃)が重要な選択となります。

これらの基本的な原理をマスターすることで、CVDを活用して、原子レベルで調整された特性を持つ先進材料を設計することができます。

要約表:

| ステップ | 説明 | 主要因 |

|---|---|---|

| 1. 前駆体の導入 | 揮発性ガスが真空チャンバーに入る | 前駆体の選択、純度 |

| 2. 基板への輸送 | ガスが加熱された基板へ流れる | 圧力、流量制御 |

| 3. 吸着と反応 | 分子が表面に吸着し反応する | 温度、表面エネルギー |

| 4. 成膜 | 固体材料が層状に堆積する | 反応速度、均一性 |

| 5. 副生成物の除去 | 気体状の副生成物が排気される | 真空システムの効率 |

カスタム高温炉ソリューションで研究室の能力を向上させる準備はできていますか? KINTEKは、卓越したR&Dと自社製造を活かし、先進的なCVDシステム、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉などを提供しています。当社の深いカスタマイズは、お客様固有の実験ニーズとの精密な適合を保証し、優れた薄膜品質とプロセス効率を実現します。今すぐお問い合わせください。お客様の研究と生産目標をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉