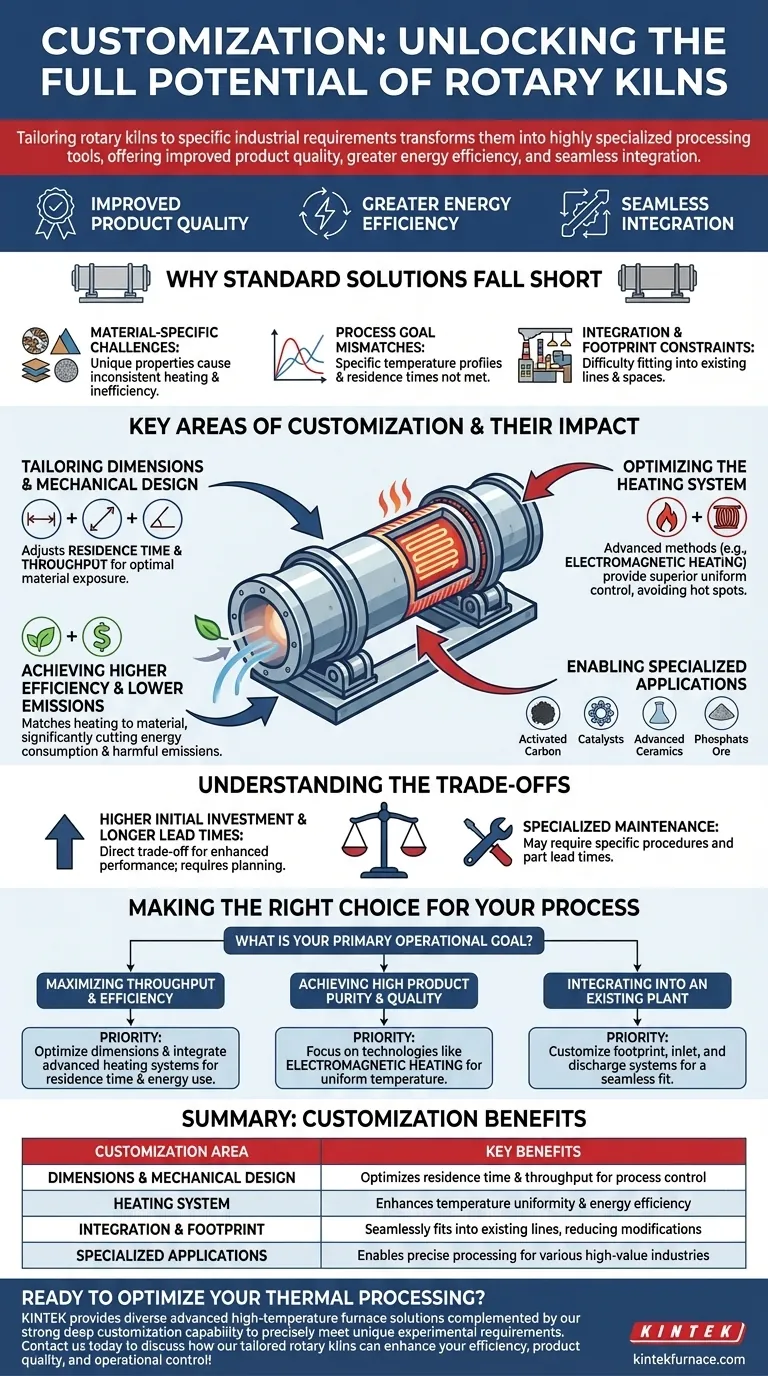

ロータリーキルンのカスタマイズは、それを汎用的な装置から高度に専門化された処理ツールへと変貌させます。このテーラーリングにより、キルンは特有の材料の処理から正確な熱的成果の達成まで、特定の産業要件を満たすことができます。主な利点は、製品品質の向上、エネルギー効率の向上、および既存の生産ラインへのシームレスな統合です。

ロータリーキルンカスタマイズの真の価値は、画一的なアプローチを超越することにあります。キルンの設計、寸法、加熱方法を特定の材料とプロセス目標に合わせて調整することで、効率、製品品質、および運用制御における大幅な向上が得られます。

標準ソリューションが不十分な理由

既製の標準的なロータリーキルンは幅広い用途向けに設計されていますが、単一の用途に最適化されていることは稀です。これは、特定の産業プロセスを扱う際に大きな非効率性につながる可能性があります。

材料固有の課題

異なる材料は、固有の密度、粒径、流動特性、および熱的特性を持っています。標準キルンは、供給原料の特定の特性を処理するように設計されていない場合、不均一な加熱、材料の劣化、または非効率的な処理を引き起こす可能性があります。

プロセス目標の不一致

乾燥、焼成、熱分解、または化学反応の熱要件は大きく異なります。各プロセスは、標準キルンでは正確に提供できない特定の温度プロファイル、滞留時間、および雰囲気条件を必要とします。

統合と設置面積の制約

既存の生産設備には、固定されたスペースと確立された上流および下流の機器があります。カスタマイズされたキルンは、特定の設置面積に収まり、現在の材料ハンドリングシステムと完全に統合するように設計でき、コストのかかるプラント改造を回避できます。

カスタマイズの主要分野とその影響

カスタマイズにより、エンジニアは単一の明確な目的のためにキルンの性能のあらゆる側面を最適化できます。このターゲットを絞った設計は、より良い運用成果に直接つながります。

寸法と機械設計の調整

キルンシェル(胴体)の長さ、直径、および傾斜角度は基本的な変数です。これらは滞留時間—材料がキルン内に留まる時間—と総スループットを制御するために調整され、材料が最適な期間熱にさらされることを保証します。

加熱システムの最適化

熱の供給方法は極めて重要です。伝統的な直接または間接燃焼システムが一般的ですが、高度な方法はより優れた制御を提供します。

例えば、電磁加熱は、例外的な温度均一性と精度を提供します。これにより、他のシステムで一般的な温度変動やホットスポットを回避し、より高品質で一貫性のある最終製品につながります。

高効率と低排出ガスの実現

加熱システムを材料の特性に合わせることで、エネルギーの無駄を削減できます。電磁加熱のような高度なシステムは、エネルギー消費と関連する有害排出物を大幅に削減でき、環境的および経済的なパフォーマンスの両方を向上させます。

特殊用途の実現

カスタマイズこそが、ロータリーキルンを高度に専門化された高付加価値産業で利用可能にするものです。

例には以下が含まれます。

- 活性炭: 製造と再活性化には、精製のために所望の多孔質構造を生成するために、制御された雰囲気下での正確な温度制御が必要です。

- 触媒活性化: 触媒を損傷することなく活性化するためには、特定の温度ランプと保持時間が必要です。

- 先進セラミックスおよびプラスチック: これらの材料は、応力破壊を防ぎ、特性の一貫性を確保するために極めて均一な加熱を必要とします。

- リン鉱石の品質向上: カスタムキルンは、リン鉱石から不純物を除去し、農業用途のためのP2O5含有量を増加させるように設計されています。

トレードオフの理解

利点は明確ですが、カスタムソリューションの選択には重要な考慮事項が伴います。これらのトレードオフを認識することが、健全な投資決定を下す鍵となります。

高い初期投資

特定の目的のために設計および製造された特注のロータリーキルンは、標準的な量産モデルよりも高い初期費用がかかります。これは、その強化された性能と効率と引き換えになる直接的なトレードオフです。

長いリードタイム

カスタムユニットのコンサルテーション、設計、エンジニアリング、および製造のプロセスにはより多くの時間を要します。プロジェクトのタイムラインは、この延長された開発サイクルを考慮に入れる必要があります。

特殊なメンテナンス

カスタム部品は、標準的な機器と比較して、特殊なメンテナンス手順や交換部品のリードタイムが長くなる可能性があります。これには、明確なメンテナンス計画とメーカーとの良好な関係が不可欠です。

プロセスに最適な選択をする

カスタムロータリーキルンへの投資の決定は、主要な運用目標の明確な理解によって推進されるべきです。

- 主な焦点がスループットと効率の最大化である場合: 滞留時間とエネルギー使用量を最適化するために、キルンの寸法(長さ/直径)のカスタマイズと高度な加熱システムの統合を優先します。

- 主な焦点が製品の純度と品質の達成である場合: 電磁加熱など、正確な温度制御と均一な熱分布を提供する技術に焦点を当てます。

- 主な焦点が既存のプラントへの統合である場合: 現在の生産ラインへのシームレスな適合を保証するために、キルンの設置面積、入口、および排出口システムのカスタマイズは交渉の余地がありません。

最終的に、適切に仕様化されたカスタムロータリーキルンは、熱処理目標が正確さと信頼性をもって達成されることを保証する、プロセス制御への投資となります。

概要表:

| カスタマイズ分野 | 主な利点 |

|---|---|

| 寸法と機械設計 | 滞留時間とスループットを最適化し、より良いプロセス制御を実現 |

| 加熱システム | 温度均一性とエネルギー効率を向上させる |

| 統合と設置面積 | 既存の生産ラインにシームレスに適合し、改造を削減 |

| 特殊用途 | 活性炭やセラミックスなどの産業向けに正確な処理を可能にする |

熱処理の最適化の準備はできましたか? 卓越した研究開発と社内製造を活用するKINTEKは、多様な研究室に先進的な高温炉ソリューションを提供します。マッフル炉、チューブ炉、ロータリーキルン、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な深層カスタマイズ能力によって補完されています。本日お問い合わせいただき、当社のテーラーメイドのロータリーキルンがお客様の効率、製品品質、および運用制御をどのように向上させるかをご相談ください!

ビジュアルガイド

関連製品

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 活性炭の再生のための電気回転式炉の小さい回転式炉