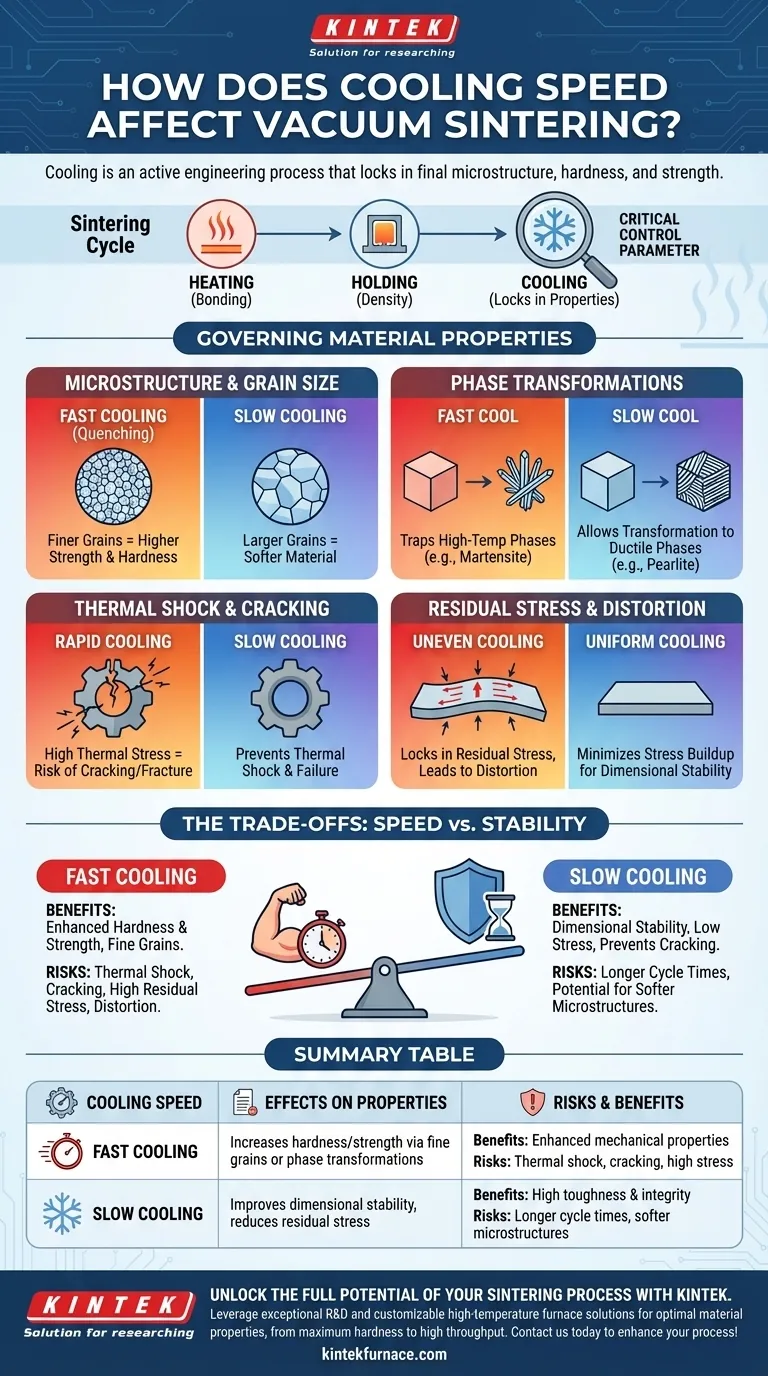

要するに、真空焼結における冷却速度は、完成部品の最終的な微細組織、機械的特性、寸法完全性を直接決定する重要な制御パラメータです。先行する加熱および保持段階で部品の密度が形成されますが、冷却段階で硬度、強度、ひび割れ耐性などの最終的な特性が固定されます。

冷却工程は受動的な最終ステップではありません。能動的なエンジニアリングプロセスです。冷却速度を制御することで、材料の最終特性を正確に調整し、標準的な部品を特定の性能要件に合わせて最適化されたものに変えることができます。

焼結サイクルにおける冷却の役割

真空焼結プロセスは、材料の装填、炉の排気、特定の温度への加熱、その温度での保持、そして最終的な室温への冷却といういくつかの明確な段階で構成されています。

加熱と保持が材料粒子の結合と密度の向上を担当するのに対し、冷却段階は構造を固化させ、その最終状態を定義します。この速度がもたらす影響は、部品に重大な影響を与えます。

冷却速度が材料特性を決定する方法

冷却速度は、焼結温度自体と同じくらい重要であると言えます。それはいくつかの重要な結果に影響を与え、それぞれを注意深く管理する必要があります。

微細組織と粒径の制御

高温での「保持」段階では、材料の結晶粒は成長する傾向があります。遅い冷却速度は、この成長がより長く続くことを可能にし、より大きな粒径をもたらします。

対照的に、速い冷却速度(しばしば焼入れと呼ばれる)は微細組織をより早く「凍結」させ、より小さな粒径をもたらします。より微細な粒構造は、通常、最終部品の強度と硬度を高めます。

相変態の管理

特に鋼やチタン合金などの多くの合金では、冷却速度が室温で存在する結晶相を決定します。

急速な冷却は高温相を閉じ込めることができ、鋼ではオーステナイトが硬いマルテンサイトに変化するような場合です。ゆっくりとした冷却は、材料がフェライトやパーライトのようなより柔らかく、より延性のある相に変化することを可能にします。この制御は熱処理の基本です。

熱衝撃とひび割れの防止

部品の冷却が速すぎると、外側表面が内側よりも速く冷却・収縮します。この収縮の違いが、内部に大きな張力を生じさせます。

この熱応力が材料の強度を超えると、ひび割れや破断という形で壊滅的な故障を引き起こします。これは制御されていない急速冷却の主なリスクです。

残留応力と歪みの最小化

部品がひび割れなくても、不均一な冷却はかなりの残留応力を固定してしまう可能性があります。これらの内部応力は時間とともに部品の歪みや反りの原因となり、部品が使用されたときに早期の故障を引き起こす弱い点を作り出す可能性があります。

制御された、より遅い冷却速度は部品全体がより均一に冷却されることを可能にし、残留応力の蓄積を劇的に低減します。

トレードオフの理解:速度 vs. 安定性

冷却速度の選択は、望ましい特性の達成、部品の完全性の維持、および生産効率の最適化との間のバランスをとる作業です。単一の「最良の」速度はありません。それは常にトレードオフです。

急速冷却のリスク

急速冷却の主な利点は、微細な粒構造や特定の相変態を通じて、硬度と強度の向上が期待できることです。

しかし、リスクは大きいです。熱衝撃、ひび割れ、部品の歪み、高い残留応力の可能性が高まります。これは真空炉では達成が困難な非常に均一な冷却を必要とします。

遅い冷却の欠点

遅い冷却は、寸法安定性を確保し、ひび割れを防ぐための最も安全な道です。内部応力の低い部品が得られます。

主な欠点はサイクルタイムです。遅い冷却は製造プロセスに数時間または数日を追加する可能性があり、炉のスループットを低下させ、運用コストを増加させます。また、必要とされる強度仕様を満たさない、または柔らかすぎる微細組織(例:大きな粒)をもたらす可能性もあります。

適切な冷却戦略の選択

冷却速度の選択は、部品の最終的な目的に完全に左右されるべきです。プロセスは材料と望ましい結果に合わせて調整されなければなりません。

- 硬度と強度の最大化が主な焦点の場合: ひび割れなしに材料が耐えられる最速の制御された冷却速度を使用して、微細な粒構造または特定の硬相の微細組織を実現します。

- 寸法安定性と靭性の確保が主な焦点の場合: 残留応力を最小限に抑え、熱衝撃のリスクを防ぐために、遅く、慎重で均一な冷却速度を使用します。

- 高容量生産のスループットが主な焦点の場合: 部品の重要な機械的特性や完全性を損なうことなく可能な最速の冷却速度を見つけるために実験します。

結局のところ、冷却段階を正確なエンジニアリングツールとして扱うことが、許容できる結果と優れた結果を分けるものです。

要約表:

| 冷却速度 | 材料特性への影響 | リスクと利点 |

|---|---|---|

| 急速冷却 | 微細粒または相変態(例:鋼中のマルテンサイト)による硬度と強度の向上 | 利点:機械的特性の向上。リスク:熱衝撃、ひび割れ、高い残留応力 |

| 遅い冷却 | 寸法安定性の向上、残留応力の低減、ひび割れの防止 | 利点:高い靭性と完全性。リスク:サイクルタイムの長期化、より柔らかい微細組織の可能性 |

KINTEKで焼結プロセスの可能性を最大限に引き出す

真空焼結において最適な材料特性のために冷却速度のバランスをとることに苦労していませんか?KINTEKでは、卓越した研究開発と社内製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供します。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、お客様固有の実験要件を正確に満たすための強力な深いカスタマイズ機能によって補完されています。最大の硬度、寸法安定性、または高いスループットを目指す場合でも、当社の専門知識により、欠陥なく優れた結果を達成することが保証されます。

当社のカスタマイズされた炉ソリューションがお客様の焼結プロセスをどのように向上させ、材料が必要とする性能を提供できるかについて、今すぐお問い合わせください!

ビジュアルガイド