その核となるのは、縦型管状炉が、熱損失を最小限に抑え、有効な熱伝達を最大化し、精密な制御を通じてエネルギー消費を最適化する体系的な設計を通じてエネルギー効率を達成することです。主な要素には、アルミナ多結晶繊維のような高度な断熱材、迅速かつ均一な加熱を促進する設計、およびエネルギーの無駄を防ぐ洗練された制御システムが含まれます。

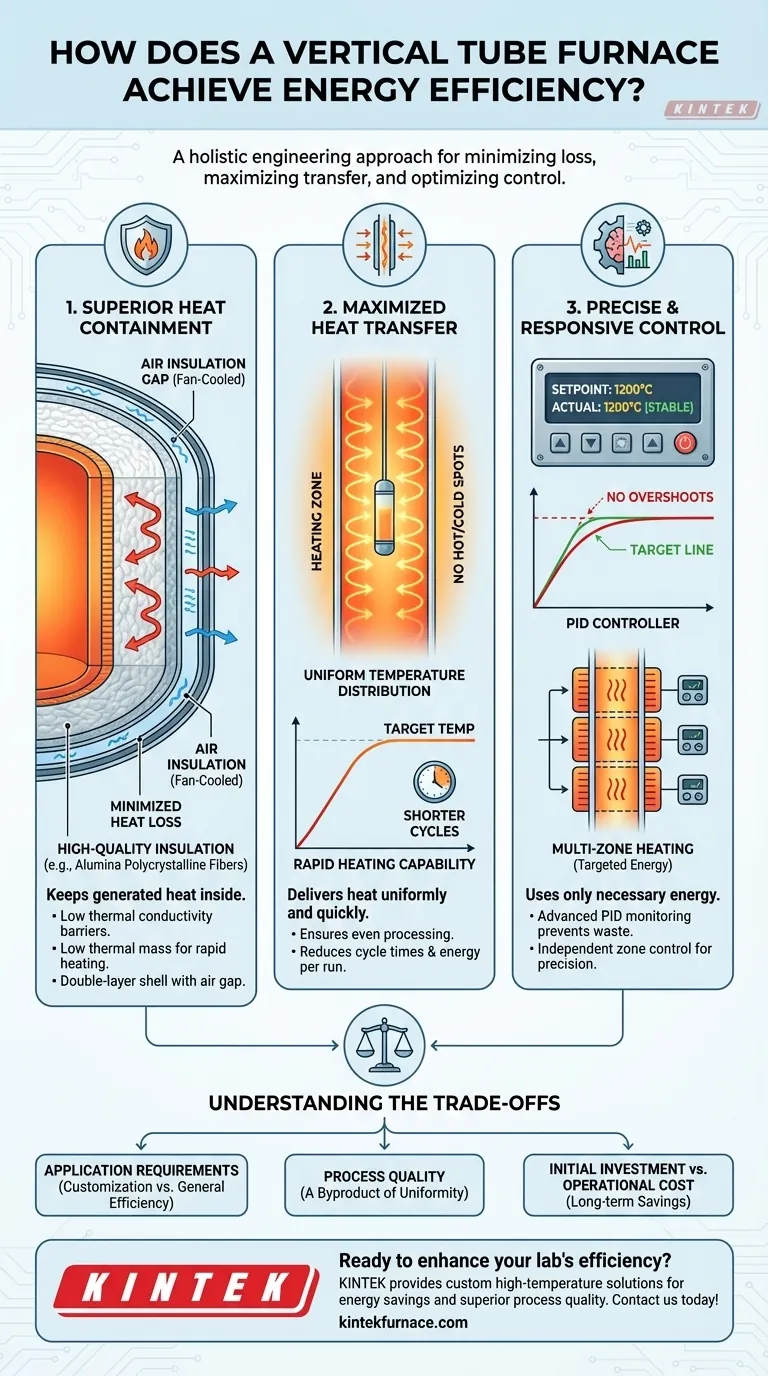

縦型管状炉の効率は、単一の機能の結果ではなく、むしろ総合的なエンジニアリングアプローチによるものです。優れた熱封じ込め、目標材料への効果的な熱供給、およびインテリジェントな電力管理を体系的に組み合わせることで、ほぼすべてのワットのエネルギーが目的に沿って使用されるようにします。

エネルギー効率の核となる柱

炉のエネルギー効率は、熱の流れをどのように管理するかを調べることで理解できます。効率的な設計は、3つの異なる分野で優れています。熱の漏れを防ぐこと、試料に熱を効果的に供給すること、そしてそのために必要な量だけのエネルギーを使用することです。

第一の柱:優れた熱封じ込め

熱効率の第一の原則は、発生した熱を炉内に閉じ込めることです。

- 高品質な断熱材:現代の縦型管状炉は、アルミナ多結晶繊維や多結晶ムライト繊維のような材料を使用しています。これらの材料は熱伝導率が非常に低く、熱がチャンバーから逃げるのを防ぐための非常に効果的なバリアとして機能します。

- 低い熱質量:この高度な断熱材は熱質量も低く、これは急速に加熱され、それ自体が吸収するエネルギーが少ないことを意味します。これにより、特に立ち上がり段階で、より多くのエネルギーを試料の加熱に直接向けることができます。

- 構造設計:ファンで冷却されるエアギャップを持つ二重層の炉シェルのような機能は、追加の断熱層を作成します。この「空気断熱」は、外部表面温度をさらに低下させ、周囲への熱損失を最小限に抑えます。

第二の柱:最大化された熱伝達

熱が封じ込められたら、できるだけ均一かつ迅速に処理される材料に伝達されなければなりません。

- 均一な温度分布:垂直方向と発熱体の設計は、処理管全体に非常に均一な温度プロファイルを作り出すように機能します。これにより、「ホットスポット」と「コールドスポット」がなくなります。

- 均一性が重要な理由:均一な熱環境は、試料全体が同時に目標温度に達することを保証します。これにより、より低温な領域を補償するために加熱時間を延長したり、設定点を上げたりする必要がなくなります。これらはいずれもかなりのエネルギーを浪費します。

- 急速加熱能力:低い熱質量の断熱材と効率的な発熱体の組み合わせにより、炉は目標温度に迅速に到達できます。サイクル時間の短縮は、1回の運転あたりの総エネルギー消費量の削減に直接つながります。

第三の柱:正確で応答性の高い制御

たとえ一瞬であっても、過剰なエネルギーを使用することは、非効率の直接的な原因となります。

- 高度な温度制御:最新の炉は、洗練されたPID(比例・積分・微分)コントローラーを採用しています。これらのシステムは温度を継続的に監視し、電力出力に微調整を加えて、エネルギーを浪費する温度オーバーシュートを防ぎます。

- 多ゾーン加熱:より高度なモデルでは、炉管が複数の独立した加熱ゾーンに分割されています。これにより、管に沿った温度勾配を正確に制御でき、特定のプロセスに必要な場所にのみエネルギーが供給されるようにします。

トレードオフを理解する

非常に効率的ではありますが、縦型管状炉の設計には、性能と他の実用的な考慮事項とのバランスが必要です。

アプリケーション要件 vs. 一般的な効率

炉の効率は、その意図された用途に関連しています。管材料、直径、長さのカスタマイズはプロセスの成功に不可欠ですが、熱力学にも影響を与えます。あるプロセスに完璧に最適化された炉が、別のプロセスには効率が低い場合があり、選択時には明確なアプリケーション要件が必要であることを示しています。

効率性の副産物としてのプロセス品質

優れた温度分布や精密な雰囲気制御など、エネルギー効率を向上させる機能は、同時に高品質な結果に直接貢献します。均一な加熱は均質な材料特性につながり、厳密な制御は敏感な基板への損傷を防ぎ、不良品や手直しを減らします。

初期投資 vs. 運用コスト

最高のエネルギー効率を可能にする高品質の材料と高度な制御システムは、初期購入価格を上昇させる可能性があります。しかし、これらの先行投資は、長期的なエネルギー消費と運用コストの大幅な節約によって、しばしば迅速に相殺されます。

目標に応じた適切な選択

適切な炉を選択するには、その機能を主要な目標と一致させます。

- プロセスの純度と品質を最優先する場合:均質な熱処理と最小限の粒子生成を確実にするために、優れた温度均一性と精密な多ゾーン制御を備えたモデルを優先してください。

- スループットの最大化を最優先する場合:サイクル時間を最小限に抑えるために、急速加熱速度や自動ウェーハまたはボート搬送のオプションなどの機能を探してください。

- 長期的な運用コストの最小化を最優先する場合:断熱材の品質と温度制御システムの洗練度に最も注意を払ってください。

最終的に、効率的な縦型管状炉を選択することは、エネルギーコストの削減と、優れた再現性のあるプロセス結果の両方への投資です。

要約表:

| 効率の柱 | 主要機能 | 利点 |

|---|---|---|

| 優れた熱封じ込め | 高品質断熱材(例:アルミナ繊維)、低熱質量、二重層シェル | 熱損失を最小限に抑え、エネルギーの無駄を削減 |

| 最大化された熱伝達 | 均一な温度分布、急速加熱能力 | 均一な処理を保証し、サイクル時間を短縮 |

| 精密な制御 | PIDコントローラー、多ゾーン加熱 | オーバーシュートを防ぎ、エネルギー使用を最適化 |

カスタム縦型管状炉でラボの効率を高める準備はできましたか? KINTEKは、卓越したR&Dと自社製造を駆使して、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験ニーズに正確に対応し、省エネルギーと優れたプロセス品質を実現します。今すぐお問い合わせください。当社の炉がお客様の特定のアプリケーションにどのように役立つかをご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- 縦型ラボ用石英管状炉 管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉