その核心において、真空炉は、これらの化学変化を引き起こす反応性雰囲気(大気)を物理的に除去することによって、酸化と脱炭を防ぎます。強力なポンプを使用して密閉された加熱チャンバーから空気を排気することにより、炉は極めて低いレベルの酸素環境を作り出します。酸素が存在しなければ、金属のワークピースは酸化層(錆)を形成したり、表面の炭素を失ったりすることなく、非常に高温に加熱されることができます。

真空炉の真の価値は、単に錆を防ぐことではありません。それは、材料の表面化学と構造的完全性に対する絶対的な制御を達成することです。この制御により、標準的な大気炉では製造不可能な高純度で寸法安定性に優れた部品の製造が可能になります。

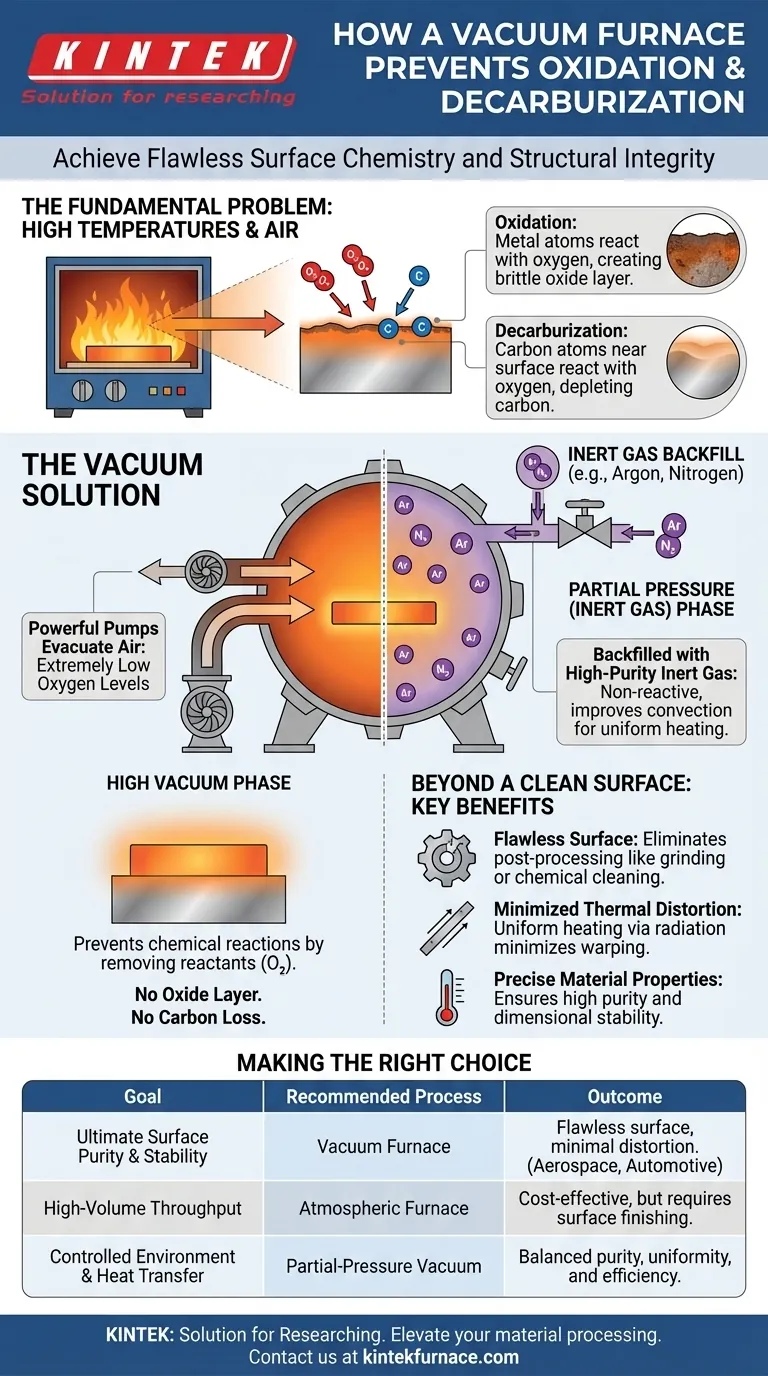

根本的な問題:高温と空気

通常の雰囲気中で金属を加熱すると、予測可能でしばしば望ましくない化学反応が起こります。これらの反応を理解することが、なぜ真空がそれほど効果的であるかを理解する鍵となります。

酸化はどのように発生するか

高温では、金属原子は非常に反応性が高くなります。これらは空気中の酸素分子と容易に結合し、このプロセスは酸化として知られています。これにより、ワークピースの表面に脆い、しばしば変色した金属酸化物の層が形成されます。

脱炭はどのように発生するか

鋼などの炭素ベースの合金では、炭素についても同様の反応が起こります。高温では、表面近くの炭素原子が雰囲気中の酸素と反応することがあります。この反応は表面層の炭素含有量を枯渇させ、脱炭と呼ばれ、より柔らかく、弱い表面をもたらします。

真空による解決策

真空炉は、主要な反応物である酸素を除去することによって、この問題に直接取り組みます。真空ポンプは加熱チャンバーを指定された低圧レベルまで排気します。酸素やその他のガス分子の数を劇的に減らすことにより、炉は化学反応が始まる前に酸化と脱炭を効果的に阻止します。

真空を超えて:分圧の役割

高真空は効果的ですが、プロセスは不活性ガスを使用して正確に制御された非反応性雰囲気を生成することにより、さらに洗練されることがよくあります。

再充填(バックフィル)のプロセス

多くの場合、チャンバーはまず排気されて空気が除去されます。その後、高純度の非反応性(不活性)ガス、最も一般的にはアルゴンまたは窒素で部分的に、または完全に「再充填(バックフィル)」されます。

不活性ガスを使用する理由

この分圧環境は2つの目的を果たします。第一に、不活性ガスは高温の金属と反応しないため、酸化と脱炭を防ぎ続けます。第二に、ガス分子は対流による熱伝達を改善し、放射のみに頼る高真空での加熱と比較して、より均一な加熱と高速なサイクルタイムにつながることがよくあります。

より広範な意味合いの理解

真空炉を使用するという選択は、きれいな表面を超えた利点によって推進されます。それは最終的な部品の品質と完全性に関するものです。

主な利点:完璧な表面

最も明白な利点は、炉から取り出した直後の明るく、きれいで、改変されていないワークピースの表面です。これにより、酸化層や脱炭層を除去するための研削、ブラスト、または化学洗浄などの後処理ステップが不要になり、時間と部品の正確な寸法が節約されます。

重要な利点:熱歪みの最小化

真空では、熱は対流ではなく主に放射によって伝達されます。この方法はワークピースをよりゆっくりと均一に加熱するため、部品の表面と芯部の間に生じる温度差がはるかに小さくなります。この熱応力の低減は反りや歪みを大幅に最小限に抑えるため、複雑で高精度の部品にとって極めて重要です。

主な制限:コストとサイクルタイム

この高度な制御にはコストがかかります。真空炉は従来の対流炉よりも複雑で操作コストが高くなります。チャンバーの排気プロセスとより遅い加熱速度も、全体的なサイクルタイムが長くなる原因となります。

あなたの目標に合った正しい選択をする

適切な熱処理プロセスを選択するには、望ましい材料特性と生産効率およびコストとのバランスを取る必要があります。

- 究極の表面純度と寸法安定性が主な焦点である場合: 真空炉は、重要な部品の酸化を排除し、歪みを最小限に抑えるための決定的な選択肢です。

- ある程度の表面仕上げが許容される高容量のスループットが主な焦点である場合: 従来の対流炉の方が費用対効果の高いソリューションを提供する場合があります。

- 熱伝達を最適化しながら化学反応を防ぐ必要がある場合: 不活性ガスによる再充填を使用した分圧真空プロセスは、バランスの取れた高度に制御された環境を提供します。

結局のところ、真空炉を使用することは、最終製品の冶金学的および寸法的一貫性を何よりも優先するという決定です。

要約表:

| 側面 | 主な詳細 |

|---|---|

| メカニズム | 真空ポンプと不活性ガスによる再充填により酸素を除去し、化学反応を防ぐ。 |

| 利点 | 酸化と脱炭を防ぎ、熱歪みを最小限に抑え、後処理を不要にする。 |

| 用途 | 航空宇宙や自動車などの産業における高純度で寸法安定性に優れた部品に最適。 |

| 制限 | 対流炉と比較して、コストが高く、サイクルタイムが長い。 |

KINTEKの高度な真空炉ソリューションで材料加工を向上させましょう!優れた研究開発と社内製造を活用し、お客様固有のニーズに合わせて高度にカスタマイズされた真空・雰囲気炉、マッフル炉、チューブ炉、回転炉、CVD/PECVDシステムなどの高温炉を提供します。優れた部品品質のために、完璧な酸化防止と脱炭防止を実現してください—お客様の研究室の効率と結果を最適化する方法についてご相談ください。今すぐお問い合わせください!

ビジュアルガイド