チューブ炉は、電気抵抗加熱として知られるプロセスを通じて電気エネルギーを熱に変換することにより、高温を発生させます。特殊な発熱体が中央のセラミックチューブの周りに戦略的に配置され、電流の流れに抵抗します。この抵抗により、素子が激しく加熱され、熱エネルギーが炉心と内部のサンプルに放射されます。アセンブリ全体が最高級の断熱材で覆われ、この熱を閉じ込めることで、炉が非常に高い温度に効率的に到達できるようにします。

チューブ炉の有効性は、高温を発する高抵抗発熱体、それを封じ込める高密度の断熱材、そして高い精度でそれを調節する洗練された制御システムという、シンプルでありながら強力な組み合わせから生まれています。

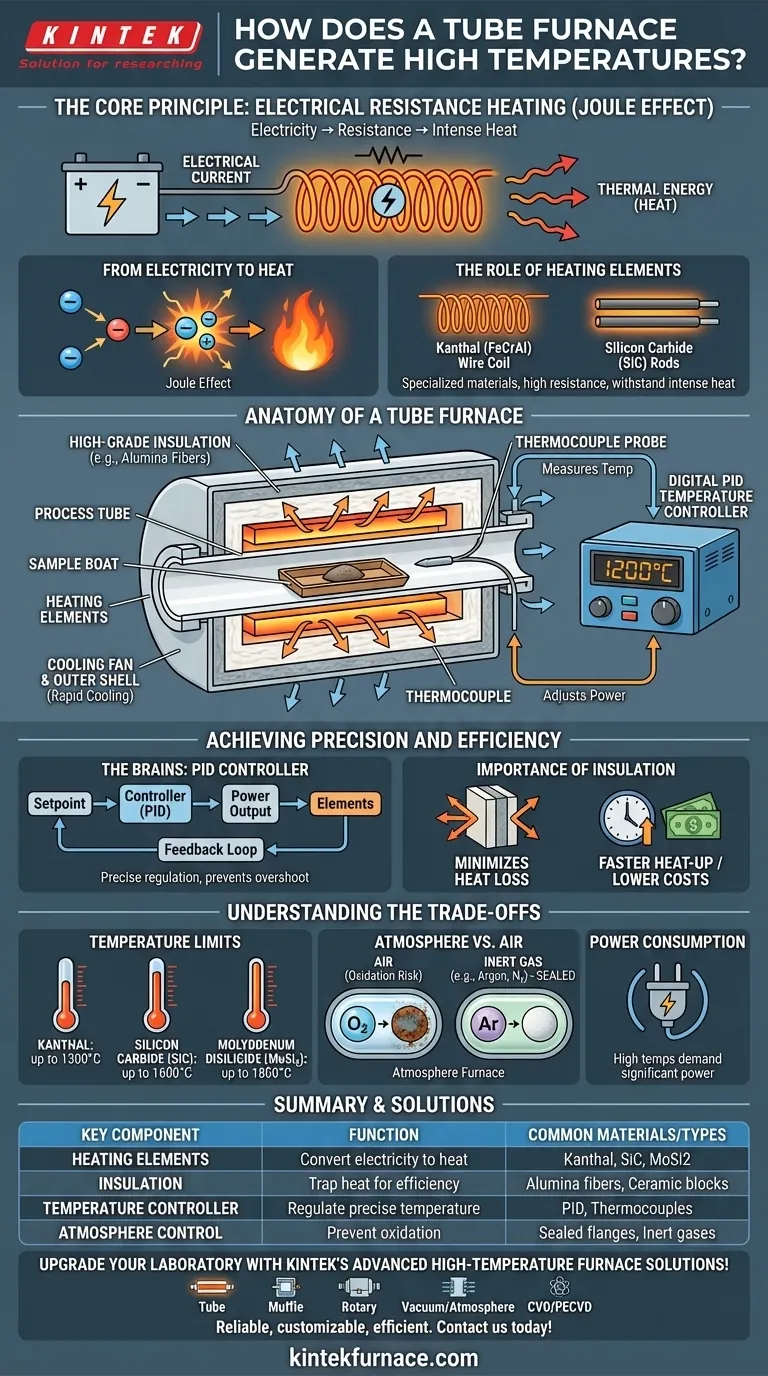

核となる原理:電気抵抗加熱

チューブ炉の背後にある基本的な機構は、物理学の基本原理であるジュール効果です。このプロセスは、高度に制御され効率的なシステムとして設計されています。

電気から熱へ

本質的に、炉は単純な抵抗器のように機能します。電気抵抗の高い材料に電流を流すと、電気エネルギーは容易に通過できません。このエネルギーは直接熱エネルギー、すなわち熱に変換されます。

発熱体の役割

極度の温度を発生させるために、炉は2つの重要な特性(高い電気抵抗と、溶融したり劣化したりせずに激しい熱に耐える能力)に基づいて選ばれた特殊な材料で作られた発熱体を使用します。

一般的な材料には、ワイヤーコイル状に巻かれることが多いカンタル合金(鉄-クロム-アルミニウム合金)や、炭化ケイ素(SiC)ロッドがあります。これらの素子は、中央のプロセスチューブの外周に配置されます。

断熱マトリックス

発熱体は熱的に絶縁されたマトリックスに埋め込まれています。この断熱材は、高純度アルミナやその他のセラミックファイバーで作られていることが多く、極めて重要です。これは熱が周囲の環境に逃げるのを防ぎ、すべての熱エネルギーを中央のチューブに向かって集中させます。これが、高温に到達し、エネルギー効率を維持するための鍵となります。

精度と効率の達成

熱を発生させることは戦いの半分にすぎません。チューブ炉の真の価値は、正確な温度設定点を信頼性高く効率的に達成し、維持する能力にあります。

操作の頭脳:温度コントローラー

最新のチューブ炉は、通常PID(比例・積分・微分)コントローラーである高度なデジタル温度コントローラーを使用します。発熱体の近くに配置された熱電対プローブが常に温度を測定し、その値をコントローラーに送り返します。

コントローラーは実際の温度と希望の目標値を比較し、発熱体に送られる電力を正確に調整して、オーバーシュートを防ぎ、非常に安定した熱環境を維持します。

高品位断熱材の重要性

効率は熱損失を最小限に抑えることの直接的な結果です。チューブ炉は、二重層空冷シェルや軽量アルミナファイバーブロックなどの多層断熱材を使用します。この設計により、消費されたエネルギーがラボではなくサンプルを加熱するために使用され、加熱時間の短縮と運転コストの削減につながります。

急速な加熱および冷却サイクル

強力な発熱体と効果的な断熱材の組み合わせにより、急速な温度上昇が可能です。さらに、一部のモデルには断熱層の間に冷却ファンが組み込まれています。これらのファンは、炉の外側、ひいては内部チャンバーを迅速に冷却するために作動させることができ、実験間のサイクル時間を短縮します。

トレードオフの理解

非常に効果的である一方で、チューブ炉の設計には、理解しなければならない特定のエンジニアリング上の選択と制限が伴います。

発熱体の温度制限

炉の達成可能な最高温度は、発熱体の材料によって完全に決まります。

- カンタル合金(FeCrAl)素子は一般的で費用対効果が高く、約1300°Cまでの温度に適しています。

- 炭化ケイ素(SiC)および二ケイ化モリブデン(MoSi2)素子は、それぞれ1600°Cおよび1800°Cに達する高温用途に必要です。

雰囲気と空気の違い

高温で空気中でサンプルを加熱すると、酸化が発生します。プロセスが酸素に敏感な場合は、「雰囲気チューブ炉」が必要です。これらのモデルには、空気をパージしてチューブ内をアルゴンや窒素などの不活性ガスで満たすことができる密閉フランジとガスポートが装備されています。

消費電力

チューブ炉は効率のために設計されていますが、非常に高い温度に到達し維持するためには、依然としてかなりの電力が必要です。「低エネルギー消費」という用語は、古い、断熱性の低い炉の設計と比較した場合の相対的なものです。高温炉の電力要件を軽視すべきではありません。

用途に最適な選択をする

お客様の特定の目標が、必要な炉のタイプを決定します。

- 主な目的が1200°Cまでの一般的な加熱である場合:カンタル合金(FeCrAl)発熱体を備えた炉が最も費用対効果が高く信頼性の高い選択肢です。

- 主な目的が1400°Cを超える高温加工である場合:炭化ケイ素(SiC)または二ケイ化モリブデン(MoSi2)素子を備えた炉を指定する必要があります。

- 主な目的がサンプルの酸化を防ぐことである場合:不活性ガスでパージできる密閉型の「雰囲気」チューブ炉を選択するようにしてください。

これらの基本原理を理解することで、最大限の効率と精度でチューブ炉を選択し操作できるようになります。

要約表:

| 主要コンポーネント | 機能 | 一般的な材料/種類 |

|---|---|---|

| 発熱体 | 抵抗を通じて電気エネルギーを熱に変換する | カンタル(最大1300°C)、炭化ケイ素(最大1600°C)、二ケイ化モリブデン(最大1800°C) |

| 断熱材 | 効率と高温のために熱を閉じ込める | アルミナファイバー、セラミックブロック |

| 温度コントローラー | 正確な温度を調節し維持する | 熱電対付きPIDコントローラー |

| 雰囲気制御 | 敏感なプロセスでの酸化を防ぐ | 不活性ガス(例:アルゴン、窒素)用の密閉フランジ |

KINTEKの最先端の高温炉ソリューションで研究室をアップグレードしましょう!優れた研究開発と社内製造を活用し、当社は信頼性の高いチューブ炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを多様な研究室に提供しています。当社の深いカスタマイズ能力は、一般的な加熱、高温処理、酸化に敏感な用途など、お客様固有の実験ニーズに正確に合致することを保証します。当社の炉がいかに効率と精度を向上させられるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉