根本的に、チューブ炉とマッフル炉の違いは、加熱室の形状とアクセス性によって定義されます。チューブ炉は狭い円筒形のチューブを使用して高度に制御された環境を作り出すのに対し、マッフル炉は容量と汎用性のために設計された、より大きく箱型のチャンバーを採用しています。この基本的な設計の違いが、特定の科学的または産業的プロセスにどちらの炉が最適かを決定します。

選択はどちらの炉が「優れているか」ではなく、どちらの形状が目的に最も適しているかということです。雰囲気と温度の精密な制御が必要な場合、特に小さなサンプルにはチューブ炉を選択してください。チャンバー容量が優先される、より大きく、かさばる、または多数のサンプルを処理する場合は、マッフル炉を選択してください。

核心的な設計の相違点:機能は形状によって決まる

各炉の名前がその基本的な構造を示しています。この構造は、その理想的な用途を決定する最も重要な要素です。

マッフル炉(またはボックス炉):容量の最大化

マッフル炉には、「マッフル」と呼ばれる加熱室が含まれています。これはサンプルを発熱体から隔離するエンクロージャです。この設計は、大きな箱型の空間内でクリーンで間接的な熱を提供します。

このより大きな内部容量が主な利点です。不規則な形状の物体、大きな部品、またはバッチ処理のためにトレイ上に配置された複数のサンプルを収容できるように作られています。

チューブ炉:制御のためのエンジニアリング

チューブ炉の加熱室は長い円筒形で、通常はセラミックまたは石英で作られています。サンプルはこのチューブの内部に配置されます。

この円筒形の形状は、高度に均一な処理環境を作り出すのに本質的に理想的です。限定された狭い通路により、ガスの流れと温度勾配をその長さに沿って正確に制御することができ、これは多くのデリケートな合成および分析手順にとって極めて重要です。

設計が主要な動作パラメータに与える影響

各炉の物理的な形状は、雰囲気、温度、サンプルハンドリングに関して、明確な運用の利点と欠点に直接変換されます。

雰囲気制御と純度

チューブ炉は雰囲気制御に優れています。 チューブの露出した端部は、ガスラインや真空ポンプを簡単に接続できるようにします。限定された線形の空間により、不活性ガスまたは反応性ガスがサンプル全体に均一に流れ、環境を効果的にパージすることが保証されます。

マッフル炉も雰囲気制御のためにガスポートを備えることができます。しかし、大きく開いた箱の中で同じレベルの流量の均一性と純度を達成することは、著しく困難であり、非効率的です。

温度均一性

マルチゾーンチューブ炉は優れた温度均一性を提供します。 加熱長を複数の(通常は3つの)制御可能なゾーンに分割することにより、長期間安定したフラットな温度プロファイルを作成できます。これは結晶成長や化学気相成長などのプロセスにとって重要です。

マッフル炉はチャンバー内で良好な全体的な温度均一性を提供しますが、ドア付近で温度が低下しやすい傾向があります。専用のマルチゾーンチューブ炉が提供する正確な線形温度プロファイルには及びません。

サンプルサイズと処理能力

これがマッフル炉の決定的な強みです。 サンプルが典型的なプロセスチューブの直径15mmから200mm内に物理的に収まらない場合、マッフル炉が唯一の選択肢となります。その大きなチャンバーは、かさばるアイテムのアニーリング、灰化、または熱処理に最適です。

チューブ炉は、チューブの直径内に収まる小さなサンプルに限定されます。粉末、小さな部品、または材料が加熱ゾーンを通過する連続プロセスにより適しています。

トレードオフの理解

炉の選択は、一連の妥協を受け入れることを意味します。これらのトレードオフを理解することが、高価な購入ミスを避けるための鍵となります。

チューブ炉の妥協:精密さと引き換えのサイズ

チューブ炉の主な制限はその制約のある形状です。小さな直径はサンプルサイズと形状を制限します。サンプルの装填もより難しくなる可能性がありますが、ヒンジで開いてチャンバーへの直接アクセスを可能にする分割型チューブ炉はこの問題を緩和するのに役立ちます。

マッフル炉の妥協:容量と引き換えの制御

大きなチャンバーの利点は、精度の代償として得られます。小さなサンプルのために大きな箱を加熱するのは本質的によりエネルギー効率が悪く、真に純粋で均一なガス雰囲気を達成するのは困難です。加熱および冷却サイクルも、よりコンパクトなチューブ炉と比較して遅くなる可能性があります。

プロセスに最適な選択をする

一般的な優位性という感覚ではなく、特定のアプリケーションがあなたの決定を導くべきです。以下の基準に基づいてニーズを分析してください。

- 精密な雰囲気制御または特定の長さでの温度均一性が主な焦点である場合: チューブ炉を選択してください。最も要求の厳しいアプリケーションには、特にマルチゾーンモデルを選択してください。

- 大きく、かさばる、または不規則な形状のサンプルを処理することが主な焦点である場合: 優れたチャンバー容量とアクセスのしやすさから、マッフル炉を選択してください。

- 小さなサンプルの高純度、無酸素処理が主な焦点である場合: このタスクには真空チューブ炉が確立された標準です。

- 多数の小さなアイテムのバッチ処理または一般的な熱処理が主な焦点である場合: マッフル炉は、装填とサンプルの多様性において最も柔軟性を提供します。

最終的に、正しい炉を選択するには、サンプルの形状とプロセスの雰囲気および温度に対する感度を明確に理解する必要があります。

要約表:

| 特徴 | チューブ炉 | マッフル炉 |

|---|---|---|

| チャンバー形状 | 円筒形のチューブ | 箱型のチャンバー |

| 最適用途 | 精密な雰囲気/温度制御 | 大きく、かさばる、またはバッチサンプル |

| サンプルサイズ | 小さなサンプル(チューブ径に適合) | より大きく、不規則なサンプル |

| 雰囲気制御 | 優れている(均一なガス流) | 良好だが、精度は低い |

| 温度均一性 | 高い(特にマルチゾーン) | 良好だが、ホット/コールドスポットがある場合がある |

ラボでチューブ炉とマッフル炉のどちらを選ぶか迷っていますか?KINTEKでは、お客様固有のニーズに合わせて調整された高度な高温炉ソリューションの提供を専門としています。当社の優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなど、多様な製品ラインナップを提供しています。当社の強力な深層カスタマイズ能力により、精密な雰囲気制御が必要な場合でも、大きなサンプル容量が必要な場合でも、お客様の実験要件を正確に満たすことができます。パフォーマンスで妥協しないでください—今すぐお問い合わせいただき、当社のラボの効率と結果をどのように向上させられるかご相談ください!

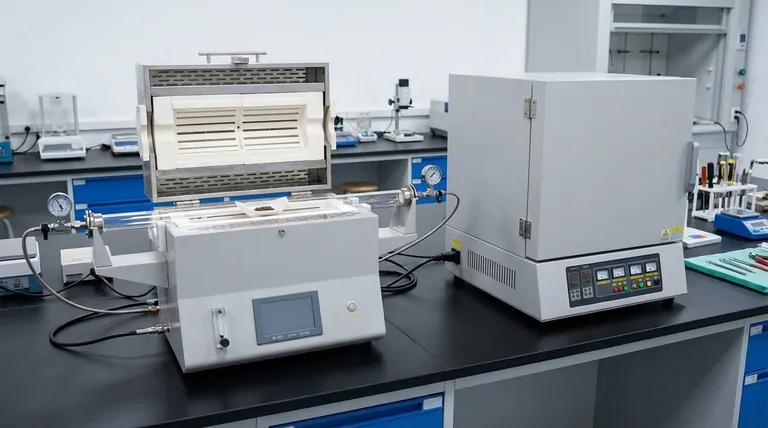

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械