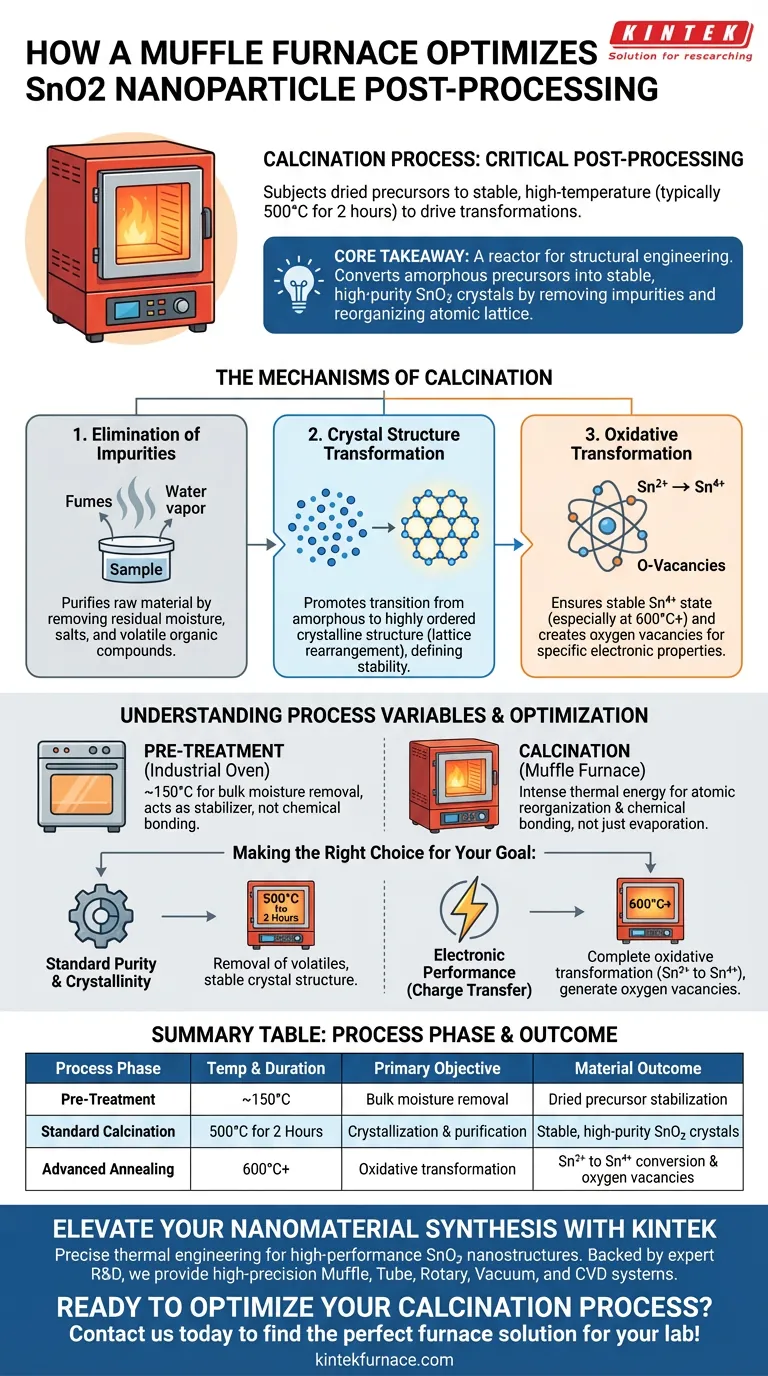

マッフル炉は、酸化スズ(SnO2)ナノ粒子合成の最終後処理段階における焼成の重要なメカニズムとして機能します。乾燥した前駆体を、通常500℃で2時間の安定した高温環境にさらすことで、必要な化学的および物理的変換を促進します。

主なポイント:マッフル炉は単なる乾燥ツールではなく、構造エンジニアリングのための反応炉です。揮発性不純物を除去し、アモルファス前駆体を安定した高純度のSnO2結晶に変換するために、原子格子を再編成するために必要な熱エネルギーを提供します。

焼成のメカニズム

不純物の除去

マッフル炉の最初の機能は、原料の精製です。

乾燥した前駆体は、合成段階からの残留水分、塩、または揮発性有機化合物を保持していることがよくあります。

一貫した高温を維持することにより、炉はこれらの不純物が完全に効果的に除去されることを保証し、目的の金属酸化物構造のみを残します。

結晶構造変換

マッフル炉の最も顕著な影響は、ナノ粒子の結晶性です。

熱処理は、アモルファス(無秩序)状態から高度に秩序化された結晶構造への遷移を促進します。

このプロセスは格子再配列として知られ、SnO2ナノ粉末が特定の結晶度を達成することを可能にし、これは材料の安定性と性能に直接関連しています。

酸化変換

主な目的は結晶化ですが、特定の熱環境はスズの酸化状態も決定します。

補足データは、高温アニーリング(例:特定のプロトコルで最大600℃に達する)が、スズをSn2+状態から安定したSn4+状態に酸化するために必要なエネルギーを提供することを示唆しています。

この酸化ステップは、酸素空孔の誘発など、精密な電子特性を持つSnO2ナノ構造を形成するために不可欠です。

プロセス変数の理解

温度と時間のトレードオフ

SnO2の主な標準は500℃で2時間ですが、このプロトコルのバリエーションは異なる結果をもたらします。

低温ではサンプルを効果的に乾燥させることができますが、完全な結晶構造への相変態を完全に誘発できない場合があります。

逆に、著しく高い温度または長時間(600℃を使用した補足プロトコルで示されているように)は、電荷移動能力と酸化状態を操作するために使用されますが、過度の粒成長を防ぐためにはより多くのエネルギーと精密な制御が必要です。

前処理 vs. 焼成

マッフル炉の役割を、以前の乾燥ステップから区別することが重要です。

工業用オーブンは安定剤として機能し、通常、低温(約150℃)でバルク水分を除去します。

マッフル炉は、単純な蒸発ではなく、化学結合と原子再編成に必要な強力な熱エネルギーを提供する能力において異なります。

目標に合わせた適切な選択

SnO2合成を最適化するには、炉の設定を特定の材料要件に合わせます。

- 主な焦点が標準的な純度と結晶性である場合:揮発性物質の除去と安定した結晶構造の形成を確実にするために、500℃で2時間のベースラインプロトコルに従ってください。

- 主な焦点が電子性能(電荷移動)である場合:完全な酸化変換(Sn2+からSn4+へ)を促進し、酸素空孔を生成するために、より高い温度(例:600℃)を含むプロトコルを検討してください。

SnO2後処理の成功は、マッフル炉を単に材料を加熱するためだけでなく、最終的な結晶状態を精密にエンジニアリングするために使用することにかかっています。

概要表:

| プロセス段階 | 温度と時間 | 主な目的 | 材料結果 |

|---|---|---|---|

| 前処理 | 約150℃ | バルク水分除去 | 乾燥前駆体の安定化 |

| 標準焼成 | 500℃で2時間 | 結晶化と精製 | 安定した高純度のSnO2結晶 |

| 高度なアニーリング | 600℃以上 | 酸化変換 | Sn2+からSn4+への変換と酸素空孔 |

KINTEKでナノ材料合成をレベルアップ

精密な熱エンジニアリングは、アモルファス前駆体と高性能SnO2ナノ構造の違いです。専門的なR&Dと世界クラスの製造に裏打ちされたKINTEKは、高度なラボ研究の厳しい要求に対応するように設計された高精度のマッフル、チューブ、ロータリー、真空、CVDシステムを提供します。

標準的な高温炉が必要な場合でも、独自の合成プロトコルに合わせて完全にカスタマイズされたシステムが必要な場合でも、KINTEKは材料が必要とする温度安定性と均一性を提供します。

焼成プロセスを最適化する準備はできましたか?ラボに最適な炉ソリューションを見つけるために、今すぐお問い合わせください!

ビジュアルガイド

参考文献

- Haewon Byeon, J. Sunil. Fabrication of and corrosion prevention mechanisms of tin oxide (SnO2) decorated reduced graphene oxide (rGO) for anodic protection of Zn metal surfaces. DOI: 10.4314/bcse.v38i2.12

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- コールタール処理におけるマッフル炉の主な用途は何ですか?熱分解結果を最適化する

- マッフル炉の全体の寸法と出荷重量は?研究室のスペースを効率的に計画する

- セラミックス産業におけるマッフル炉の重要性とは?優れたセラミックスを実現するための精密さと純度を解き放つ

- 焼結HAにはプログラム可能な温度制御炉が必要なのはなぜですか?構造的完全性と純度を確保する

- るつぼ炉の限界とは何ですか?ラボの主要なトレードオフを理解する

- 実験室で使用するマッフル炉を選択する際に優先すべき要因は何ですか?精度と安全性を確保してください

- 有機物分解の分析において、実験用マッフル炉はどのような役割を果たしますか?バイオマス前処理の最適化

- ボックス炉における主要な熱伝達メカニズムは何ですか?最適な加熱のために放射と対流をマスターする