本質的に、高温真空炉は、超高純度の制御された環境を作り出すことにより、熱処理と焼結を強化します。金属の熱処理の場合、これは酸化や脱炭などの望ましくない反応を防ぎ、優れた機械的特性をもたらします。焼結の場合、真空は閉じ込められたガスや不純物を除去し、より純粋で密度の高い最終製品をもたらします。

真空炉の主な利点は、単に空気が存在しないことではなく、材料の環境を完全に制御できることです。この制御により、従来の雰囲気炉では達成不可能なレベルの材料純度、構造的完全性、およびプロセスの一貫性が実現されます。

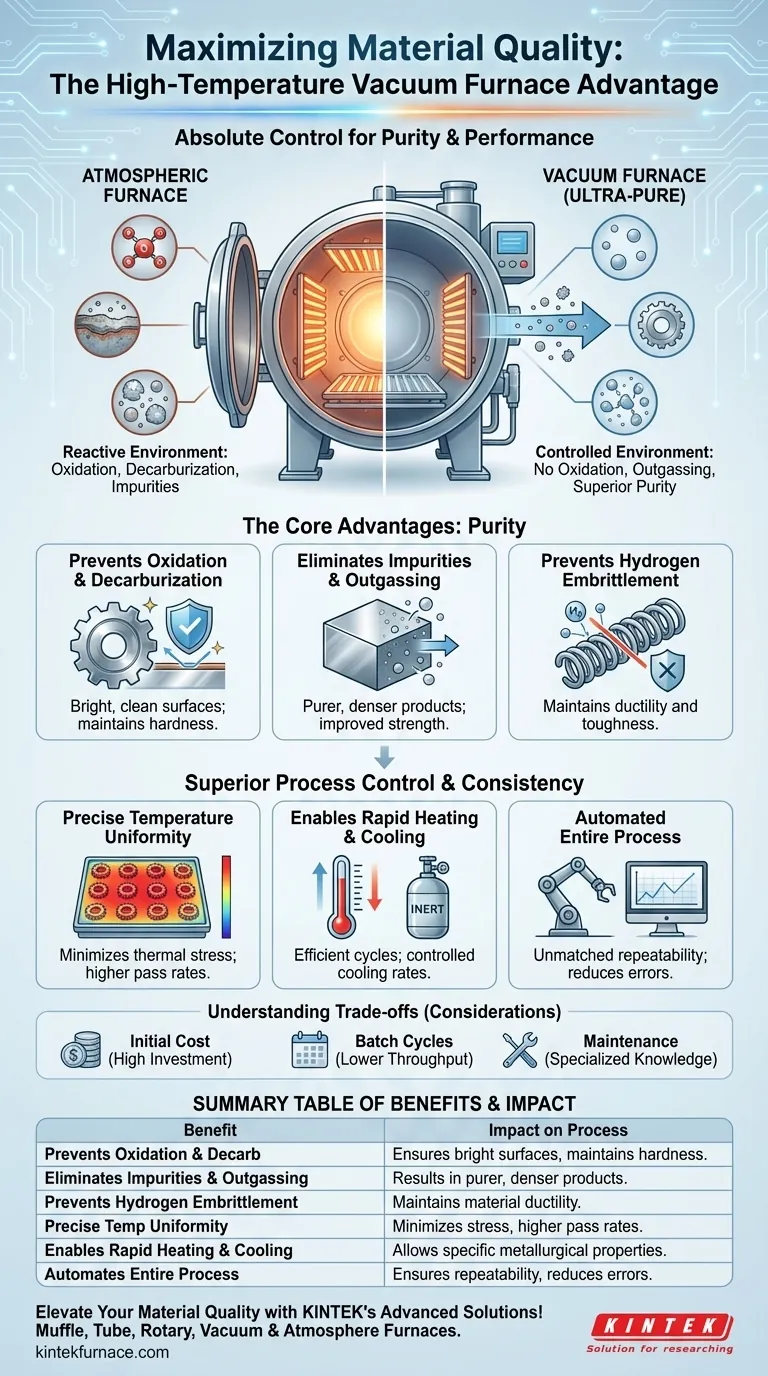

根本的な利点:環境の純度

真空炉の際立った特徴は、加熱チャンバーから雰囲気とその反応性要素をすべて除去できることです。これは、処理される材料に重大な影響を与えます。

酸化と脱炭の防止

酸素の存在下で金属を加熱すると、表面に酸化スケール層が形成されます。真空環境ではこれを排除し、部品が明るく、きれいな表面仕上げで現れ、その後の洗浄や機械加工が不要になります。

鋼の場合、真空は表面からの炭素の損失である脱炭も防ぎます。これは、材料の設計された硬度と耐摩耗性を維持するために非常に重要です。

不純物とアウトガスの除去

粉末金属、セラミックス、または超硬合金の焼結中に、閉じ込められたガスがボイドを生成し、部品の最終密度と強度を低下させる可能性があります。真空は、加熱前および加熱中にこれらの不純物ガスと水分を材料から積極的に引き出します。

このアウトガスおよび脱ガス機能により、物理的特性が大幅に改善された、より純粋でコンパクトな最終製品が得られます。

水素脆化の防止

特定の材料は水素脆化を起こしやすく、吸収された水素原子が金属を脆くし、破損しやすくなります。真空炉は環境から水素を効果的に除去し、このリスクを軽減し、材料本来の延性と靭性を確保します。

優れたプロセス制御と一貫性

純度だけでなく、真空炉は熱サイクル全体を比類のないレベルで制御できるため、再現性が高く信頼性の高い結果が得られます。

正確な温度均一性の達成

最新の真空炉は、チャンバー全体で卓越した温度均一性を実現するように設計されています。これにより、その位置に関係なく、すべての部品がまったく同じ熱プロファイルを受けることが保証されます。

この均一な加熱は、複雑な部品や薄肉部品に不可欠な熱応力と歪みを最小限に抑え、完成部品の合格率を大幅に高めます。

急速加熱と冷却の実現

空気がないため、対流による熱伝達が行われず、加熱は主に放射によって行われ、高温では非常に高速かつ効率的になります。

さらに、多くの真空炉には急速冷却または焼入れのためのシステムが組み込まれています。これは、密閉されたチャンバーにアルゴンや窒素などの高純度不活性ガスを逆充填することで達成されることが多く、特定の冶金特性を達成するために不可欠な制御された冷却速度を可能にします。

プロセス全体の自動化

真空炉の操作は通常、高度なコンピューター制御システムによって管理されます。排気、加熱から保持、焼入れ、冷却までの全サイクルをプログラムして自動的に実行できます。

この「オールインワン」機能により、すべてのバッチが比類のない再現性で処理され、古い技術でよく見られるプロセス変数やオペレーターに起因するエラーが排除されます。

トレードオフの理解

メリットは大きいですが、真空炉は万能なソリューションではありません。情報に基づいた決定を下すには、その限界を理解することが不可欠です。

初期設備コスト

導入の主な障壁はコストです。真空ポンプ、チャンバー構造、制御システムの複雑さにより、高温真空炉は従来の雰囲気炉と比較してかなりの設備投資となります。

バッチ処理サイクル

ほとんどの真空炉はバッチで稼働します。つまり、次のバッチを開始する前に、単一の負荷が最初から最後まで処理されます。これは、大量生産で使用される一部の連続ベルト式雰囲気炉と比較して、スループットを制限する可能性があります。

メンテナンスの複雑さ

ポンプ、シール、計装を含む真空システムには、メンテナンスと修理のための専門知識が必要です。高品質の真空を維持することは性能にとって非常に重要であり、厳格な予防保守スケジュールが求められます。

プロセスに最適な選択をする

真空炉を選択するかどうかは、製品と作業の特定の成果を優先するかどうかによって異なります。

- 材料の純度と性能に重点を置く場合:真空炉は、不要な表面反応と内部不純物を排除するための決定的な選択肢です。

- プロセスの再現性と自動化に重点を置く場合:真空炉の正確なコンピューター制御環境は、バッチ間で比類のない一貫性を提供します。

- 後処理工程の削減に重点を置く場合:真空炉によるクリーンでスケールのない仕上げにより、洗浄や研削などの費用がかかり時間のかかる二次作業を排除できます。

最終的に、真空炉への投資は、熱処理環境を完全に制御することで材料品質を向上させるための戦略的な動きです。

要約表:

| 利点 | プロセスへの影響 |

|---|---|

| 酸化と脱炭の防止 | 明るくきれいな表面を確保し、材料硬度を維持 |

| 不純物とアウトガスの除去 | 強度を向上させた、より純粋で密度の高い製品を実現 |

| 水素脆化の防止 | 材料の延性と靭性を維持 |

| 正確な温度均一性の達成 | 熱応力と歪みを最小限に抑え、合格率を向上 |

| 急速加熱と冷却の実現 | 特定の冶金特性のために制御された冷却を可能にする |

| プロセス全体の自動化 | 比類のない再現性を確保し、オペレーターエラーを削減 |

KINTEKの高度な高温炉ソリューションで材料品質を向上させましょう!当社はマッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムを専門とし、お客様独自の実験ニーズを満たすための深いカスタマイズをサポートしています。今すぐお問い合わせください。R&Dと社内製造における当社の専門知識が、お客様の熱処理および焼結プロセスを最適化して優れた結果を達成する方法についてご相談いただけます。

ビジュアルガイド