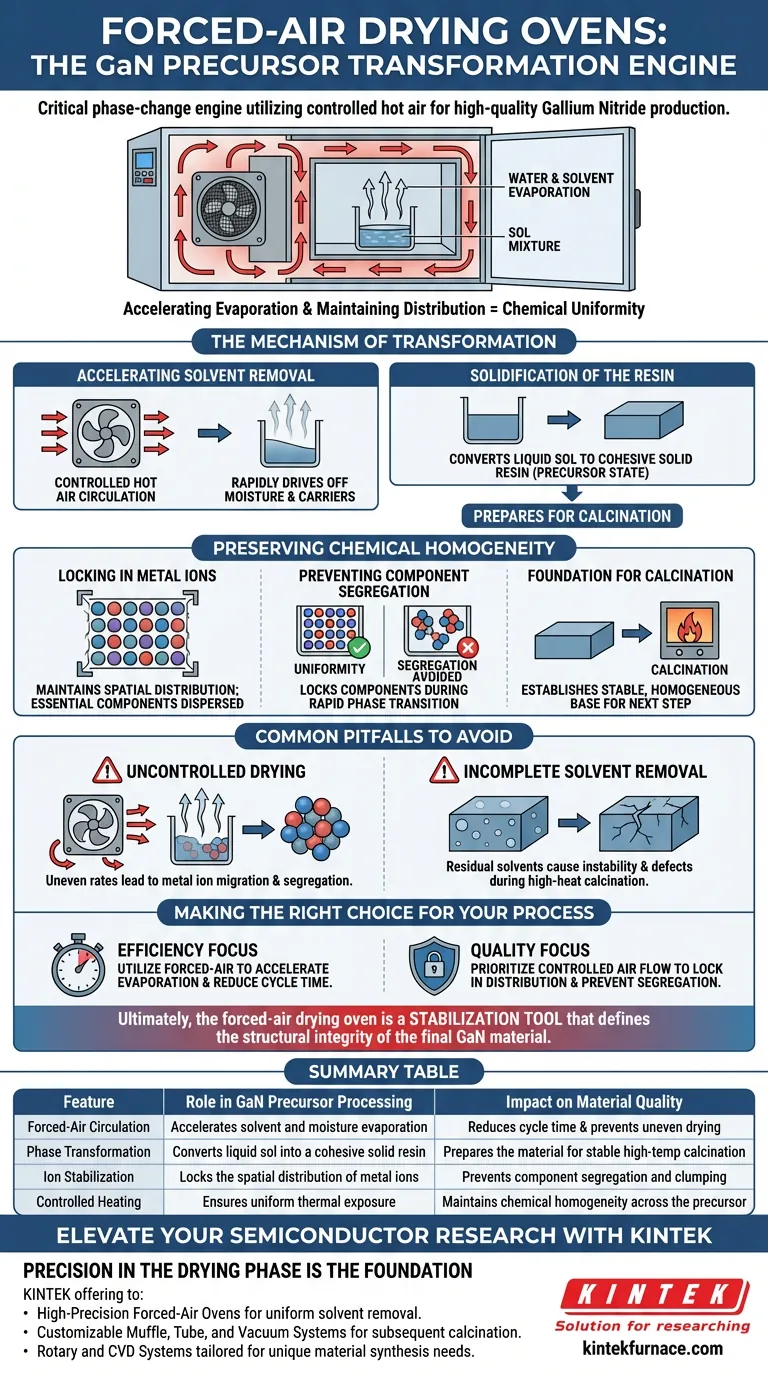

強制循環乾燥炉は、前駆体処理における重要な相変化エンジンとして機能します。 制御された熱風循環を利用して、初期ゾル混合物からの水と溶媒の蒸発を加速し、液体溶液を効果的に固体樹脂に変換します。

蒸発を加速しながら金属イオンの空間分布を維持することにより、強制循環乾燥は成分の分離を防ぎ、高品質の窒化ガリウム生産に必要な化学的均一性を確立します。

変革のメカニズム

溶媒除去の加速

オーブンの主な機能は、水分と液体キャリアを追い出すことです。制御された熱風循環を採用することにより、静的乾燥方法と比較して蒸発速度が大幅に向上します。

水と溶媒のこの急速な除去は、材料を液体「ゾル」状態から移行させるために必要です。

樹脂の固化

溶媒が蒸発するにつれて、材料の物理的状態が変化します。強制循環プロセスは、液体ゾルを凝集した固体樹脂に変換します。

この固体形態は必要な前駆体状態であり、その後の高温処理の準備ができています。

化学的均一性の維持

金属イオンの固定

強制循環乾燥炉の最も重要な貢献は、内部構造の維持です。樹脂が固化するにつれて、プロセスは金属イオンの特定の空間分布を維持します。

これにより、必須の金属成分が凝集するのではなく、材料全体に均一に分散したままになります。

成分分離の防止

乾燥が遅すぎるか不均一に発生すると、混合物内の成分が分離する可能性があります。強制循環方法は、この成分分離を特に防ぎます。

急速な相転移中に成分を所定の位置に固定することにより、オーブンは材料が化学的に均一なままであることを保証します。

仮焼の基盤

この均一性はそれ自体が最終目標ではなく、次のステップの前提条件です。乾燥プロセスは、後続の仮焼のための安定した基盤を確立します。

この安定した均一な樹脂がないと、最終的な窒化ガリウム製品は構造的または化学的な不整合に苦しむ可能性が高いでしょう。

避けるべき一般的な落とし穴

制御されていない乾燥のリスク

強制循環乾燥は効果的ですが、主要な動作原理は制御です。受動的な乾燥や不均一な空気循環に依存すると、蒸発速度が不均一になる可能性があります。

蒸発が均一でない場合、金属イオンが移動し、プロセスが防止するように設計されている分離を引き起こす可能性があります。

溶媒の不完全な除去

ゾルから固体樹脂への完全な変換を達成できないと、不安定さが発生します。樹脂内に閉じ込められた残留溶媒は、高温仮焼フェーズ中に欠陥を引き起こす可能性があります。

下流プロセスの完全性を確保するために、乾燥サイクルが樹脂を完全に固化させるのに十分であることを確認することが不可欠です。

プロセスに最適な選択

窒化ガリウム前駆体の品質を最大化するために、乾燥プロトコルが特定の生産目標と一致していることを確認してください。

- プロセスの効率が最優先事項の場合:強制循環を利用して溶媒の蒸発を大幅に加速し、サイクル時間を短縮します。

- 材料の品質が最優先事項の場合:制御された空気の流れを優先して金属イオン分布を固定し、仮焼前に成分分離を防ぎます。

最終的に、強制循環乾燥炉は単なる加熱要素ではなく、最終的なGaN材料の構造的完全性を定義する安定化ツールです。

概要表:

| 特徴 | GaN前駆体処理における役割 | 材料品質への影響 |

|---|---|---|

| 強制循環 | 溶媒と水分の蒸発を加速する | サイクル時間を短縮し、不均一な乾燥を防ぐ |

| 相転移 | 液体ゾルを凝集した固体樹脂に変換する | 安定した高温仮焼のために材料を準備する |

| イオン安定化 | 金属イオンの空間分布を固定する | 成分分離と凝集を防ぐ |

| 制御された加熱 | 均一な熱暴露を保証する | 前駆体全体の化学的均一性を維持する |

KINTEKで半導体研究をレベルアップ

乾燥段階での精度は、高性能窒化ガリウム生産の基盤です。KINTEKは、化学的均一性を固定し、前駆体変換を最適化するために必要な高度な熱ソリューションを提供します。

専門的なR&Dと製造に裏打ちされたKINTEKは、包括的なラボ機器を提供しています。これには以下が含まれます。

- 均一な溶媒除去のための高精度強制循環オーブン。

- 後続の仮焼のためのカスタマイズ可能なマッフル、チューブ、真空システム。

- 独自の材料合成ニーズに対応するロータリーおよびCVDシステム。

成分分離が結果を損なうのを許さないでください。KINTEKに今すぐお問い合わせください。当社のカスタマイズ可能な高温炉と乾燥ソリューションが、ラボの効率と材料の完全性をどのように向上させることができるかを発見してください。

ビジュアルガイド

参考文献

- Laser induced white emission and photocurrent of GaN nanoceramics. DOI: 10.1038/s41598-025-14109-6

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- 黒鉛炉は何をするものですか?高精度な高温原子化と材料加工を実現

- 高性能太陽電池の電極作製において、実験室用真空蒸着システムはなぜ不可欠なのですか?

- 銅管溶接において、窒素カーテン保護システムはどのような役割を果たしますか?ピーク時の接合部の完全性を確保する

- エレクトロスラグ再溶解(ESR)技術は、Ni30超合金の純度と延性を最大限に高めるにはどのように役立ちますか?

- ZIF-8の製造にハイドロサーマル合成が利用されるのはなぜですか?ナノ結晶の純度と均一性を制御する

- セラミック鋳型における流動層の問題点は何ですか?高温鋳造における均一なシェルを保証する

- 調整可能なサーモスタットを備えた電気溶解炉を使用するプロセスの利点は何ですか?銅スクラップ精錬の最適化

- 多孔質炭素のCTS処理後、なぜ速やかな焼入れが必要なのですか?材料の原子構造を維持する