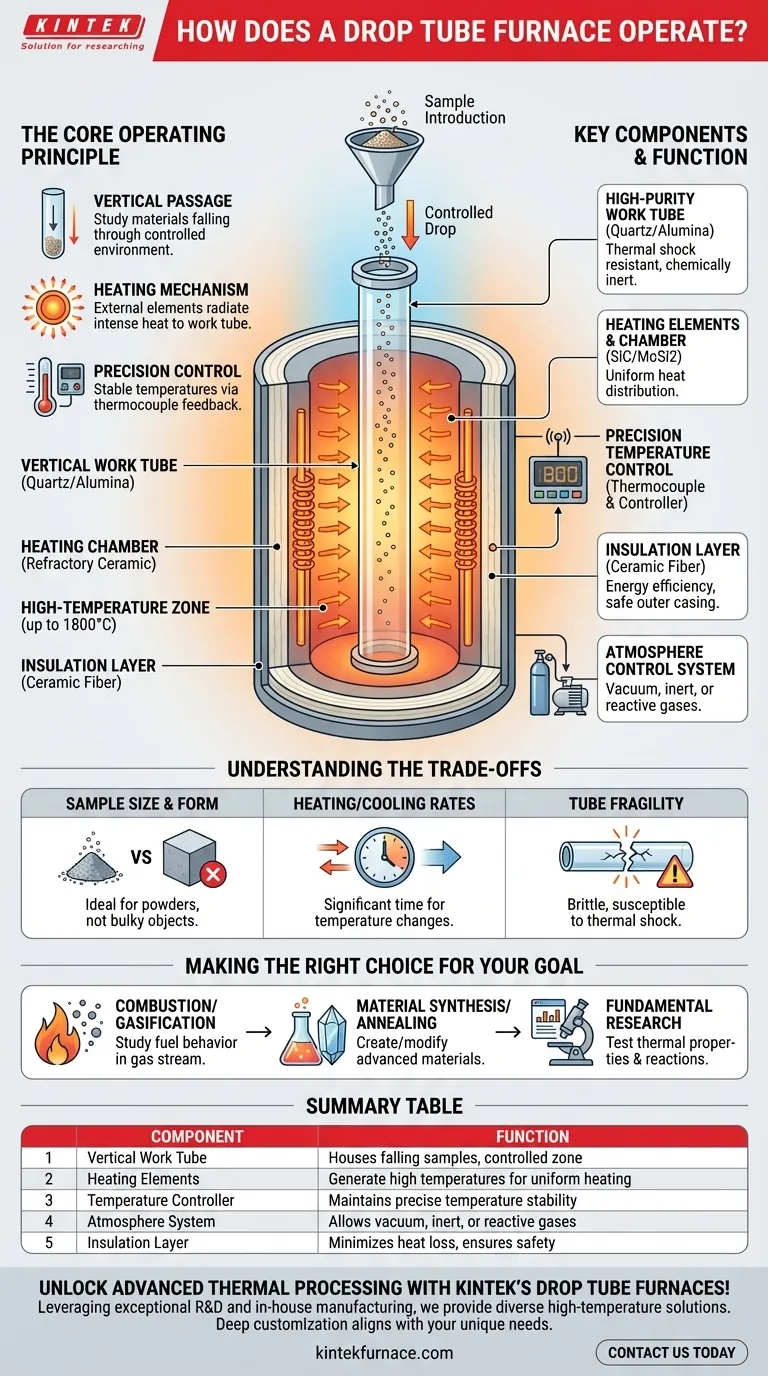

その核心において、ドロップチューブ炉は、材料が垂直に配置されたチューブを通過する際にそれを加熱することによって動作します。この設計は、外部の加熱素子を使用してチューブ内に正確で高温のゾーンを作り出し、多くの場合、真空や不活性ガスなどの特定の雰囲気下でサンプルの熱処理を制御することを可能にします。

ドロップチューブ炉の決定的な特徴はその垂直な向きであり、これにより材料(特に粉末や微粒子)が制御された温度および雰囲気環境を落下する際に、燃焼やガス化などのプロセスを例外的な精度でシミュレートしながら研究することが可能になります。

基本的な動作原理:制御された熱曝露

ドロップチューブ炉は精密な装置です。その設計全体は、微小サンプルに対して高度に再現可能で厳密に制御された加熱環境を作り出すことに集中しています。

垂直ワークチューブ

炉の心臓部はワークチューブであり、通常は石英、アルミナ、またはコランダムなどの高純度材料で作られています。このチューブは、炉本体の内部で垂直または急な傾斜で取り付けられています。

サンプルは上部から導入され、加熱ゾーンを「落下」するか、慎重にそこへ降ろされます。この垂直な通過が、標準的な水平チューブ炉との違いを生み出しています。

加熱メカニズム

チューブ自体が熱源ではありません。代わりに、電気抵抗線、炭化ケイ素(SiC)ロッド、または二ケイ化モリブデン(MoSi2)ロッドなどの強力な加熱素子に囲まれています。

電気がこれらの素子を流れると、それらは炉室内に強烈な熱を放射します。この熱はワークチューブに均一に伝わり、さらに内部のサンプルに伝わります。

精密な温度制御

正確な温度を達成するために、熱電対がワークチューブの近くに配置され、炉室内の温度を継続的に測定します。

このセンサーはデータをデジタルコントローラーにフィードバックします。コントローラーは次に、加熱素子に供給される電力を調整し、プログラムされた温度(数百度から1800°C以上まで)を驚くべき安定性で維持します。

主要コンポーネントとその機能

各コンポーネントの機能を理解することで、なぜこの炉が特殊な研究や処理に非常に効果的なのかがわかります。

高純度ワークチューブ

チューブ材料の選択は極めて重要です。石英は約1200°Cまでの温度で一般的ですが、アルミナやコランダムなどのセラミックチューブはより高温で必要とされます。これらの材料は、熱衝撃耐性と化学的不活性性により選択され、サンプルの汚染を防ぎます。

加熱素子とチャンバー

加熱素子は、通常、高温耐火セラミックで構築された円筒形の加熱チャンバー内に収容されています。このチャンバーは、熱をワークチューブの周りに均一に反射および分散するように設計されています。

断熱層

加熱チャンバーを囲むのは厚い断熱層です。この層は軽量セラミックファイバーや耐火レンガでできており、外部環境への熱損失を最小限に抑えます。これによりエネルギー効率が確保され、炉の外装が冷たく安全に保たれます。

雰囲気制御システム

最も強力な機能の1つは、ガス環境を制御できることです。ワークチューブは両端がフランジで密閉されており、ガスラインと真空ポンプを接続するためのポートがあります。

これにより、炉は実験要件に応じて、真空下、不活性雰囲気(酸化を防ぐためのアルゴンや窒素など)、または反応性雰囲気(酸素や水素など)で動作できます。

トレードオフの理解

強力である一方で、ドロップチューブ炉は認識しておくべき特定の制限を持つ特殊なツールです。

サンプルサイズと形状

この炉の設計は、粉末、微粒子、および非常に小さな固体サンプルに最適です。ワークチューブの直径が限られているため、大きくかさばる物体を処理するには適していません。

昇温および冷却速度

炉のコンポーネントの熱質量により、設定温度に達するまでの昇温と、冷却にはかなりの時間がかかる場合があります。プロセスは即座ではないため、実験計画に考慮する必要があります。

チューブの脆さ

セラミックまたは石英のワークチューブは脆く、過度に速く加熱または冷却すると熱衝撃を受けやすくなります。ひび割れや故障を防ぐためには、慎重な取り扱いと推奨されるランプ速度の順守が不可欠です。

目標に合わせた適切な選択

ドロップチューブ炉が正しい装置であるかどうかを判断するには、あなたの主な目的を考慮してください。

- 燃焼またはガス化のシミュレーションが主な焦点である場合: この設計は、個々の燃料粒子(石炭粉塵やバイオマスなど)が制御された高温のガス流中でどのように振る舞うかを研究するのに最適です。

- 材料合成またはアニーリングが主な焦点である場合: 正確な雰囲気と温度制御により、高度に特定され、再現性のある条件下で先進的な材料を作成または改変することが可能になります。

- 基礎的な高温研究が主な焦点である場合: クリーンで厳密に制御された環境は、微小材料サンプルの熱特性と反応を試験するのに理想的です。

結局のところ、ドロップチューブ炉は、研究者やエンジニアに微小スケール材料の熱処理に対する比類のない制御を提供する洗練された装置です。

要約表:

| コンポーネント | 機能 |

|---|---|

| 垂直ワークチューブ | 加熱ゾーンを制御された落下でサンプルを収容し、石英またはセラミック製 |

| 加熱素子 | 電気抵抗により高温(最大1800°C)を発生させ、均一な加熱を実現 |

| 温度コントローラー | 熱電対のフィードバックを使用して温度を維持し、安定性を確保 |

| 雰囲気システム | 真空下、不活性ガス下、または反応性ガス下での動作を可能にし、汚染を防止 |

| 断熱層 | 熱損失を最小限に抑え、エネルギー効率と安全性を確保 |

KINTEKのドロップチューブ炉で高度な熱処理を解き放ちましょう!卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な実験室に高温ソリューションを提供します。当社の強力な深いカスタマイズ能力は、燃焼シミュレーション、材料合成、または高温研究など、お客様固有の実験ニーズに正確に適合することを保証します。今すぐお問い合わせ、研究室の精度と効率を高めましょう!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 縦型ラボ用石英管状炉 管状炉

- 研究用石英管状炉 RTP加熱管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉