適切なマッフル炉を選択するには、主にサンプルの要求温度範囲、化学的反応性、およびプロセスが要求する精度を考慮する必要があります。炉は万能ではありません。その加熱能力、チャンバー構造、制御システムは、正確な結果と安全な操作を保証するために、テストする材料の特定の物理的および化学的特性に直接合わせる必要があります。

基本的な原理は単純です。マッフル炉は単なる「熱い箱」ではなく、制御された環境です。サンプルが必要とする環境が、炉の技術的能力と特定のニーズを一致させることが選択の鍵となります。

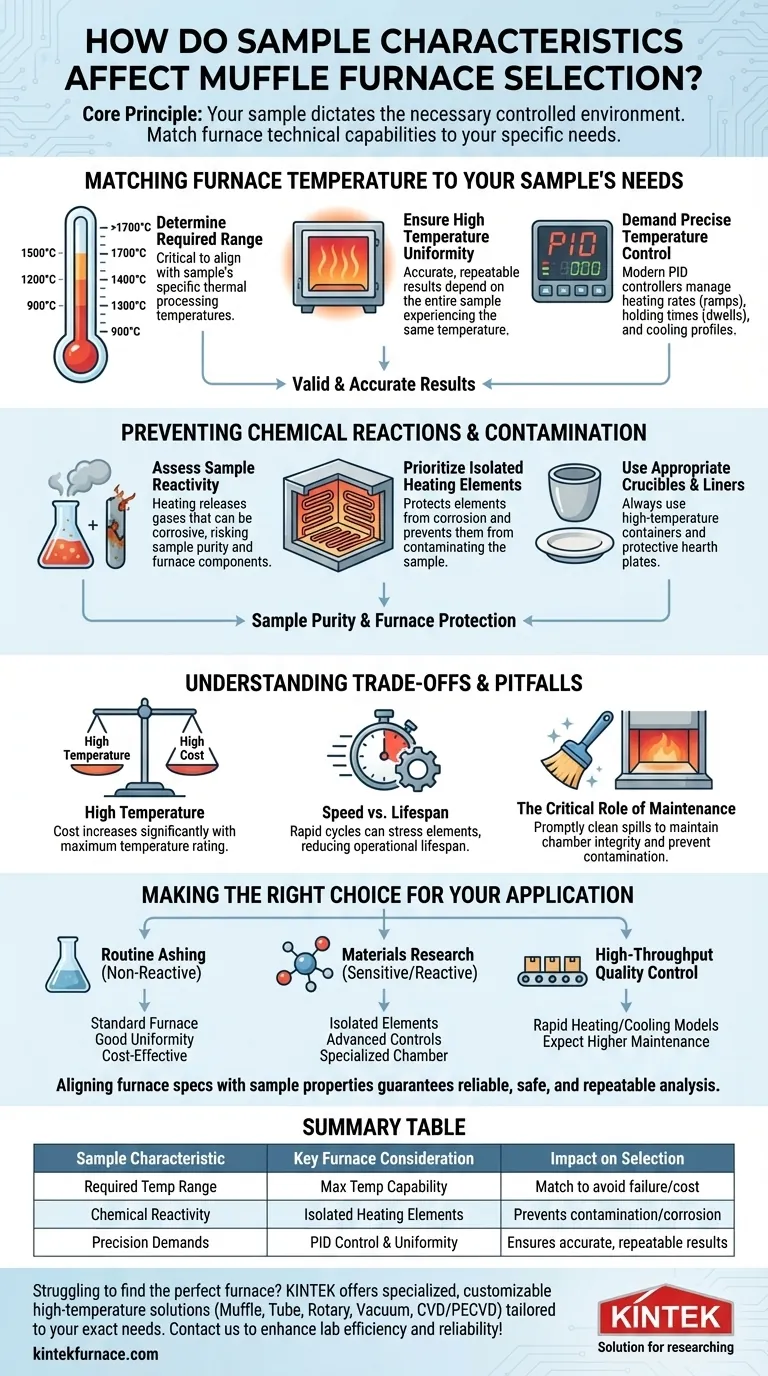

サンプルのニーズに炉の温度を合わせる

マッフル炉の最も基本的な特性は、熱を発生・維持する能力です。この能力は、実験が有効であるために、サンプルの要件と正確に一致させる必要があります。

必要な温度範囲を決定する

異なる材料は、非常に特定の温度で熱処理を受けます。例えば、特定のポリマー化合物の分析には、900°Cから1400°Cの範囲が必要になる場合があります。

目標温度に達しない炉を使用すると、テストは無効になります。逆に、必要とする温度をはるかに超える最高温度(例:1700°C)の炉を購入すると、不要な費用がかかることがよくあります。

高い温度均一性を確保する

結果を正確かつ再現可能にするためには、サンプル全体が同じ温度にさらされる必要があります。高品質の炉は、チャンバー全体で優れた温度均一性を提供します。

均一性が低いと、サンプルのある部分が正しい温度であっても、別の部分がそうでない可能性があり、不完全な反応、一貫性のない材料特性、信頼できないデータにつながります。

正確な温度制御を要求する

最新の炉は、多くの場合PID(比例・積分・微分)コントローラーなどの洗練されたデジタルコントローラーを使用して温度を管理します。これは単に設定値に到達する以上のことを意味します。

これらの制御により、正確な加熱速度(ランプ)、保持時間(ディウェル)、および冷却プロファイルをプログラムできます。多くの先端材料やデリケートな化学プロセスでは、温度に到達するまでの過程が、温度そのものと同じくらい重要です。

化学反応と汚染の防止

マッフル炉は、加熱プロセスで発生する可能性のある腐食性の副産物から炉自体を保護しつつ、サンプルを汚染から隔離する必要があります。

サンプルの反応性を評価する

加熱されると、多くのサンプルからガスやヒュームが発生します。これらの副産物は不活性であることもありますが、腐食性または反応性である可能性もあり、サンプルの純度と炉の内部部品の両方にリスクをもたらします。

隔離された発熱体の優先

多くの炉の設計では、発熱体がチャンバー内で露出しています。しかし、反応性サンプルを扱う用途では、隔離された発熱体を備えた炉を選択することが不可欠です。

この設計では、加熱コイルが断熱チャンバー壁内に埋め込まれ、サンプルのガス放出と発熱体との化学的相互作用を防ぎます。これにより、発熱体が腐食から保護され、さらに重要なことに、発熱体がサンプルを汚染するのを防ぎます。

適切なるつぼとライナーの使用

サンプルを炉床に直接置いてはなりません。必ず磁器またはセラミック製のるつぼなど、高温耐性のある容器を使用してください。

特に腐食性の高いサンプルや、炉床を保護するために、炉チャンバーの底に石綿板またはセラミックプレートを敷くことは、必須の運用手順です。

トレードオフと落とし穴の理解

理想的な炉の選択には、性能、寿命、コストのバランスを取ることが含まれます。固有のトレードオフを理解することが、情報に基づいた決定を下すための鍵となります。

高温 対 高コスト

マッフル炉のコストは、最高温度定格が上がるにつれて大幅に増加します。1600°Cまたは1700°Cに到達できる炉は、より高度な発熱体と断熱材を使用しており、標準的な1100°Cまたは1200°Cのモデルよりもはるかに高価になります。

速度 対 部品の寿命

一部のモデルは、スループットを向上させるために急速な加熱および冷却サイクル向けに設計されています。効率的ではありますが、これらの急速な熱サイクルは発熱体と断熱材に大きなストレスをかけ、よりゆっくりとした制御されたランプを備えた炉と比較して、それらの動作寿命を短縮する可能性があります。

メンテナンスの重要な役割

最も高度な炉であっても、メンテナンスを怠ると故障します。こぼれた材料、特に金属酸化物やスラグは、炉床に結合して腐食する可能性があります。

チャンバーの完全性を維持し、将来のテストが汚染されないようにするために、こぼれた物質や不純物を速やかに清掃することが不可欠です。

アプリケーションに応じた適切な選択を行う

選択は、主要な目標を明確に理解することによって導かれるべきです。サンプルの特性を使用して、技術的な要件を定義してください。

- 反応性のないサンプルの通常の灰化が主な焦点の場合: 適切な温度範囲(例:最大1200°C)と優れた温度均一性を備えた標準的な炉で十分であり、コスト効率も高くなります。

- デリケートな化合物や反応性化合物を扱う材料研究が主な焦点の場合: 隔離された発熱体、高度なプログラム可能な制御、および場合によっては特殊な耐食性チャンバーを備えた炉を優先してください。

- 高スループットの品質管理が主な焦点の場合: 急速な加熱および冷却に最適化されたモデルを検討してくださいが、関連するメンテナンスと部品寿命が短くなる可能性に備えてください。

結局のところ、炉の技術仕様をサンプルの独自の特性と一致させることが、信頼性が高く、安全で、再現性のある高温分析を保証する唯一の方法です。

要約表:

| サンプル特性 | 主要な炉の考慮事項 | 選定への影響 |

|---|---|---|

| 要求温度範囲 | 最高温度能力 | テストの失敗や不要なコストを避けるために一致させる必要がある |

| 化学的反応性 | 隔離された発熱体 | サンプル純度のための汚染と腐食を防止する |

| 精度の要求 | PID制御と均一性 | プログラム可能なプロファイルによる正確で再現性のある結果を保証する |

独自のサンプルに最適なマッフル炉を見つけるのに苦労していませんか? KINTEKでは、お客様の正確なニーズに合わせて調整された高温炉ソリューションを専門としています。優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な製品ラインナップを提供しています。当社の強力なカスタムメイド能力により、通常の灰化、デリケートな材料研究、または高スループットの品質管理であっても、お客様の実験要件を正確に満たすことができます。本日お問い合わせいただき、高度でカスタマイズされた炉ソリューションで研究室の効率と信頼性をどのように向上させられるかご相談ください!

ビジュアルガイド